長尺な設備となる押出成形について、成形の原理や工程、

必要となる設備などをご紹介します。

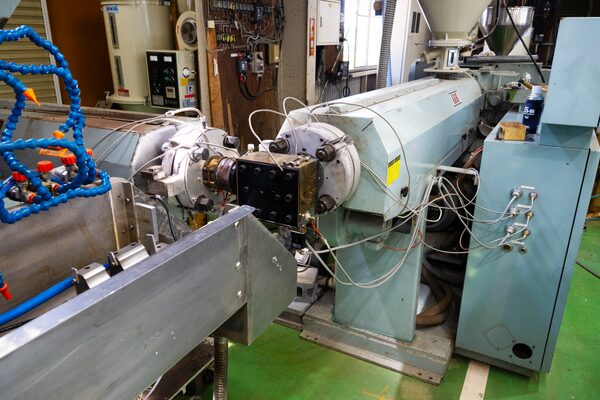

押出成形とは、長尺の樹脂部品を成形するのに適した成形方法です。ところてんのように原料を押出機で溶かして押出金型の形状に押し出します。

押出機のすぐ外に押出金型が設置してあり、溶解した樹脂を通過させることで一定の断面形状に成形します。他の樹脂成型とは異なり金型の外部で樹脂を冷却させる方法になるため、押出機のすぐ外に冷却層が必要になります。

押出成形では複数の工程に分かれて成型が行われています。ここではそれぞれの工程の内容を解説します。

押出機に接続されているホッパーに原料となるペレットや粉末をホッパーに投入します。

ホッパーは大量の原料を一時的に貯蔵し、押出機に均一に供給する役割を担います。

この工程により、押出機への安定した原料供給が可能となります。

ホッパーから供給された原料は、押出機のスクリューによって前方へと移動します。

スクリューが回転することで原料は圧縮され、摩擦と外部ヒーターにより加熱されます。温度が上昇すると、原料は溶融状態になり、均一に混練されます。

溶融された原料は高圧下で押出金型に押し出され、特定の断面形状に成形されます。

押出された製品はサイジング装置を通過し、寸法の安定化と形状の整形が行われます。

サイジング装置は、製品の外形を正確に保つための金型です。

その後、冷却槽に移され、水や空気で急速に冷却されます。冷却槽では、製品が所定の硬度と寸法を保持できるように冷却されます。

冷却後、製品は引取機によって一定の速度で次の工程へ送られます。

冷却された製品は、引取機によって一定速度で引っ張られます。

引取機は製品の引っ張り速度を制御し、ラインの全体的な生産速度を安定させます。

引取機が製品を引っ張ることで、製品の引っ張りによる変形を防ぎ、均一な製品を次の工程に送り出します。

引取機から送られた製品は、自動カット機に到達します。

自動カット機は、設定された長さに基づいて製品を正確にカットします。カットする際には、リミッターが長さを調整し、均一な製品を得るために高精度で作業が行われます。

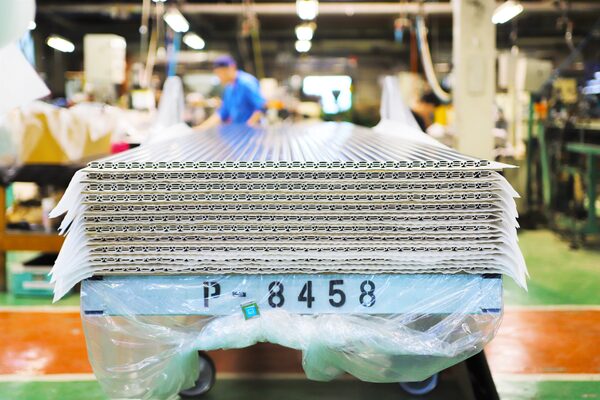

カットされた製品は、次の工程に進む準備が整います。

カットされた製品は、品質検査工程を経て、欠陥や不良がないか確認されます。

検査では、外観検査や寸法測定、その他の品質基準をチェックします。

検査をクリアした製品は、梱包工程に移され、出荷や二次加工に備えて丁寧に梱包されます。

必要に応じて、製品はさらに二次加工工程に進み、追加の処理や仕上げが行われます。

押出成形には他の成型方法には無い、多くのメリットがあります。

押出成形は、多数ロットで成形する際に大きなコストメリットを提供します。

まず、多数ロットで成形する場合は原材料の利用効率が高く、無駄が少ないため、材料コストの削減が可能です。また、押出成形機は高速で連続的な生産が可能で、短時間で大量の製品を製造できます。

これにより、人件費や設備稼働時間のコストも抑えられます。さらに、一度金型を作成すれば、長期間にわたり同一の品質で製品を作り続けることができるため、金型のコストも多数ロット生産においては相対的に低くなります。

このように、押出成形は大量生産に適した非常に経済的な製造方法です。

同じ断面形状の異なる長さの製品を一つの金型で製造できるため、製品の設計や生産プロセスを大幅に効率化することが可能です。複数の金型を用意する必要がないため、初期投資コストや金型の保管スペースが削減されます。

さらに、金型交換の手間が省けるため、ダウンタイムを最小限に抑え、生産ラインの稼働率が向上します。また、製品の長さを簡単に変更できるため、顧客の多様なニーズに柔軟に対応できます。

これにより、少量多品種生産にも適しており、市場の変化に迅速に対応可能です。このように、押出成形は高い生産効率とコスト削減を実現し、多様な製品要求に応える優れた製造方法です。

押出成形は、長尺製品の成型が容易にできるという大きなメリットがあります。押出成形では連続的に材料を押し出すため、製品の長さに制限がなく、長尺製品を一貫して成形できます。

長尺製品は通常、接合部が少ないため、強度や耐久性が向上し、品質のばらつきも減少します。さらに、押出成形機は長尺製品の連続生産に最適化されているため、加工速度が速く、生産コストも低減されます。

このプロセスにより、自動車部品、建築資材、産業用部品など、長尺が求められる多様な製品の製造が効率的かつ経済的に行えます。押出成形は、長尺製品の成形に関して非常に有効な製造方法です。

押出成形では他の成形方法とは異なる設備や各工程が必要です。

押出成形で形状を付ける場合は金型製作から対応する必要があります。金型の精度によって成形品の仕上がりも変わるため調整の工程も含めて金型設備が必要となります。

様々な材質や工法がある押出成形ですが、当社では多様な技術と豊富な実績をもとに柔軟に対応いたします。

数々の実績があるからこそ、多くのお客様にご相談いただき最適なご提案をさせていただいております。

様々な材質や工法がある押出成形ですが、当社では多様な技術と豊富な実績をもとに柔軟に対応いたします。

数々の実績があるからこそ、多くのお客様にご相談いただき最適なご提案をさせていただいております。

様々な材質や工法がある押出成形ですが、当社では多様な技術と豊富な実績をもとに柔軟に対応いたします。

数々の実績があるからこそ、多くのお客様にご相談いただき最適なご提案をさせていただいております。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。