プラスチック押出成形では、単一素材では実現できない高剛性・低収縮・安全性を実現するために、金属インサート成形という技術が用いられます。

今回は、自動車部品をはじめとする製品開発の現場で求められる「金属芯材との複合押出成形」について、基礎から具体例までわかりやすく解説します。

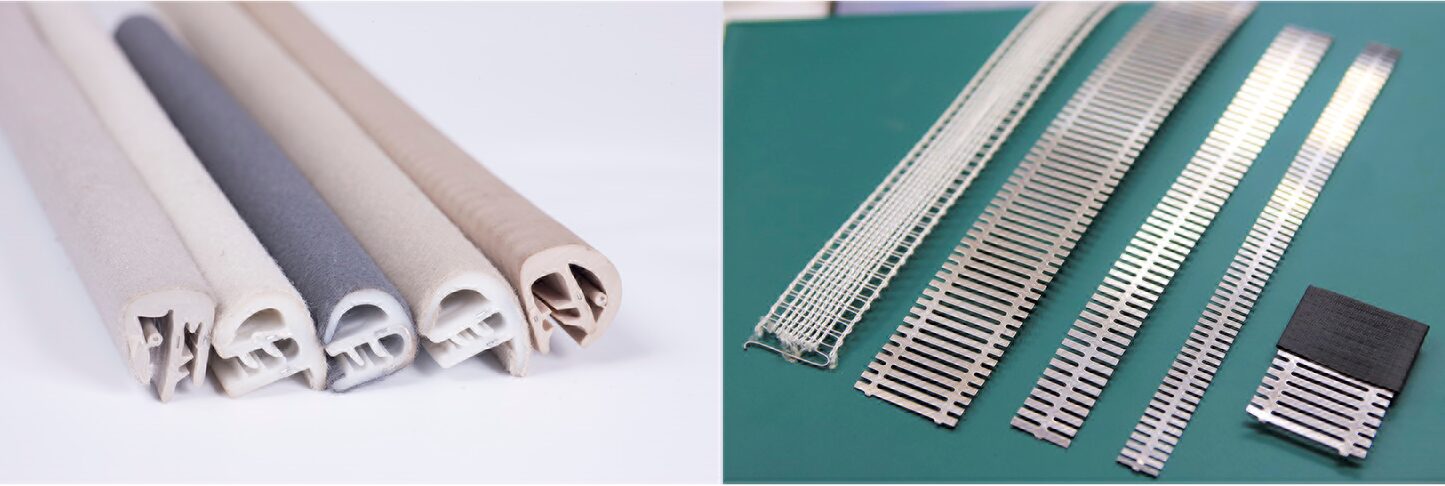

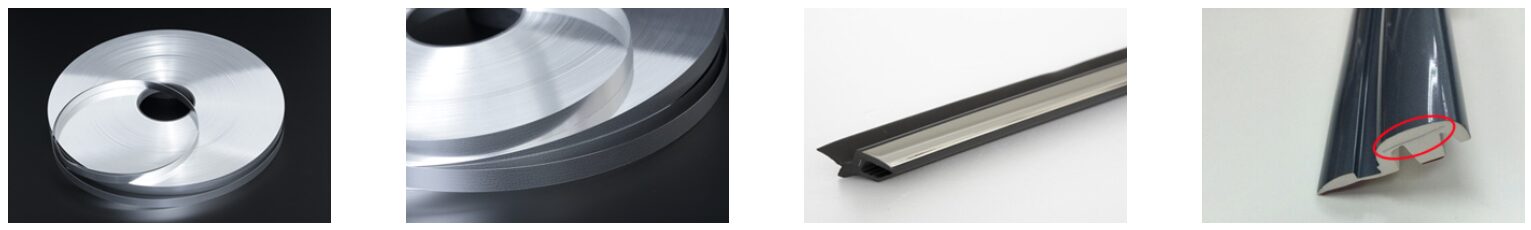

押出成形と同時に鉄やスチール板などの金属芯材を樹脂で被覆する技術です。

特に自動車分野では、サンルーフ周辺や重機のボディフレームなど、見た目の美しさ(外観性)と構造の安全性を両立する部品に多く使われています。

また、軟質樹脂にありがちな成形後の収縮を防ぐ目的でも広く採用されており、量産品における品質安定化に貢献する技術です。

| 芯材の種類 | 主な機能 | 対応樹脂 |

|---|---|---|

| 骨抜き芯材 | 剛性向上、収縮防止 | PVC、TPE |

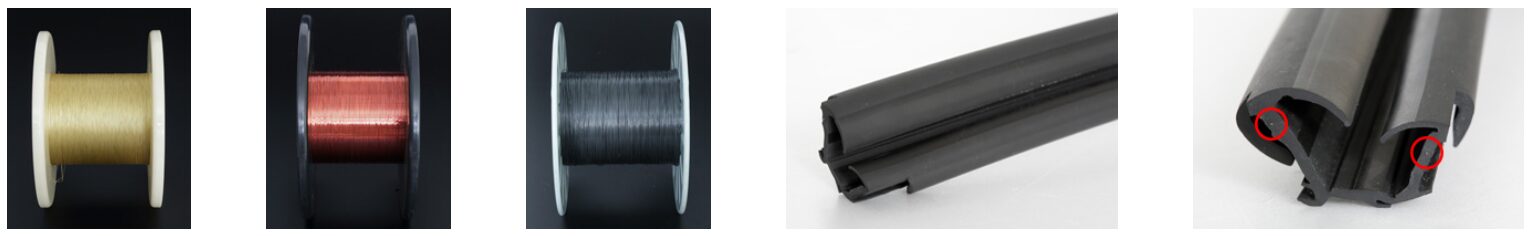

| ワイヤー | 収縮防止 | PVC、オレフィン系樹脂 |

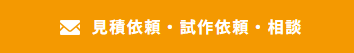

| スチール板 | 収縮防止 | PVC、オレフィン系樹脂 |

鉄は樹脂とは自然には接着しません。

そのため、プレス加工で骨のような形状(骨抜き)を作り、樹脂を充填させて物理的に固定します。

用途や取り付け相手の形状に応じて、抜き形状はカスタマイズ可能。

強度・接着性・成形性のすべてをバランスよく実現できます。

柔らかいPVCなどを成形した後、冷却収縮による寸法不良を防ぐため、φ0.25mmやφ0.5mmの細径ワイヤーを芯材として同時成形します。

特殊接着剤を塗布したワイヤーを使用することで、成形時の位置ズレ防止と確実な被覆を両立します。

ワイヤーと同様の役割を持ちつつも、より広い面積を安定化できるのがスチール板です。

スリット幅を調整することで、大型の異形押出品にも対応可能です。

こちらも特殊接着剤により樹脂と確実に一体化させます。

金属インサート成形では、単に素材を入れればよいというわけではなく、以下のような検討が必要です:

これらは経験と理論に基づいた設計・解析・試作が不可欠です。

当社では、お客様との打ち合わせを通じて最適な芯材・樹脂・断面形状・加工条件を一貫してご提案しています。

金属インサート成形は、以下のような課題に対する有効なアプローチです。

当社では、これまでに数百件の複合押出・インサート事例をもとに、設計〜試作〜量産までサポートしています。

「こんな形状でもできる?」「芯材付きで試作したい」など、初期段階からでもお気軽にご相談ください。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。 材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。