目次

製品開発において試作工程は成功への重要なステップです。特にプラスチック押出成形の世界では、試作の質が最終製品の品質とコストに直結します。このコラムでは、押出成形の試作について基礎から解説し、効率的な製品開発のポイントを紹介します。

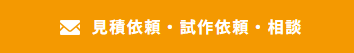

押出成形は、熱可塑性樹脂を加熱して溶融させ、金型(ダイ)を通して連続的に押し出すことで、一定の断面形状を持つ製品を作る成形方法です。

押出成形の試作は単なる形状確認以上の重要な役割を持ちます。

押出成形の試作は一般的に以下のステップで進めます。

押出業界では、目的に応じて異なる試作アプローチが用いられています。

押出成形の試作コストと納期は、サイズや複雑さによって大きく変動します:

| 製品サイズ | 金型費用の目安 | 標準的な納期 |

| 小型(~20mm) | 5~15万円 | 2~4週間 |

| 中型(20~50mm) | 15~40万円 | 4~6週間 |

| 大型(50~100mm) | 40~100万円 | 4~8週間 |

| 特大(100mm~) | 100万円~ | 6~8週間 |

※複雑形状(中空、多層構造等)の場合は上記より高額になる傾向があります。 ※特急対応の場合は追加費用で納期短縮が可能な場合があります。

樹脂の種類によって流動性、収縮率、強度特性が大きく異なります。目的に合った材料選択が重要です。

均一な肉厚設計が基本ですが、部分的に厚くする必要がある場合は、材料の流れや冷却速度を考慮する必要があります。

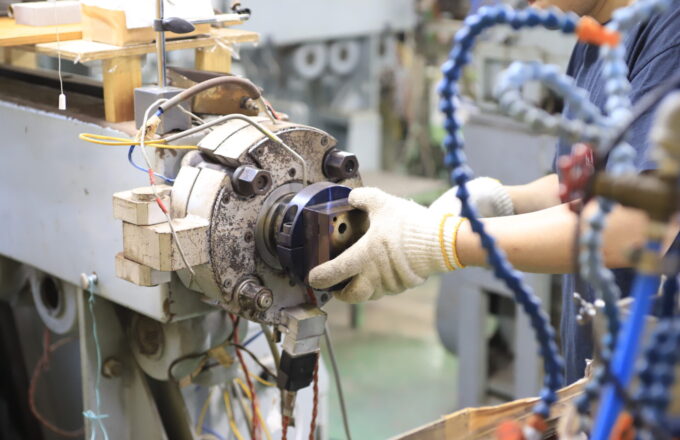

押出成形では金型(ダイ)形状がそのまま製品形状になるため、金型精度が製品品質を左右します。

試作時の押出条件(温度、速度など)と量産時の条件に大きな差がないよう注意が必要です。

試作から量産へ移行する際に考慮すべき重要なポイント:

当社では、プラスチック押出成形の試作開発において他社にはない強みをご提供しています:

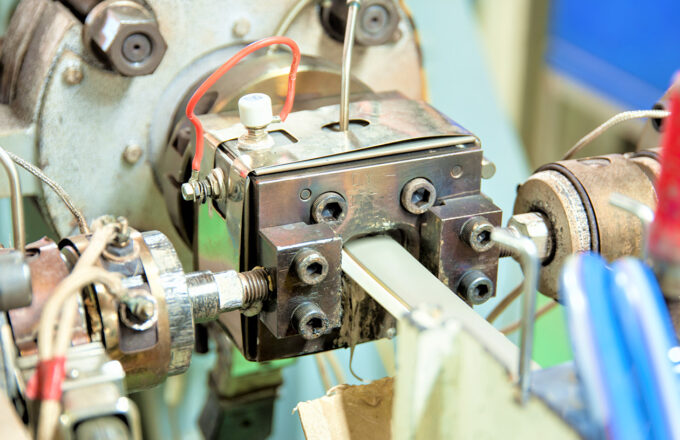

多くの押出成形メーカーでは、試作用と量産用で別々の金型を作るケースが一般的です。しかし当社では、最初から量産を見据えた金型設計・製作を行うことで、追加金型投資なしで試作から量産へスムーズに移行できます。

「他社では試作と量産で二度金型投資が必要でしたが、御社のアプローチで開発予算を大幅に削減できました。しかも品質も申し分なく、納期も守っていただき感謝しています」(自動車部品メーカー A社様)

押出成形の試作は製品開発の成否を左右する重要工程です。

重要なポイントをまとめると

当社では、押出成形の試作から量産まで一貫してサポートしています。「この形状は製造できるのか」「コストを抑える方法は」など、製品開発でお悩みの際はぜひご相談ください。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。 材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。