目次

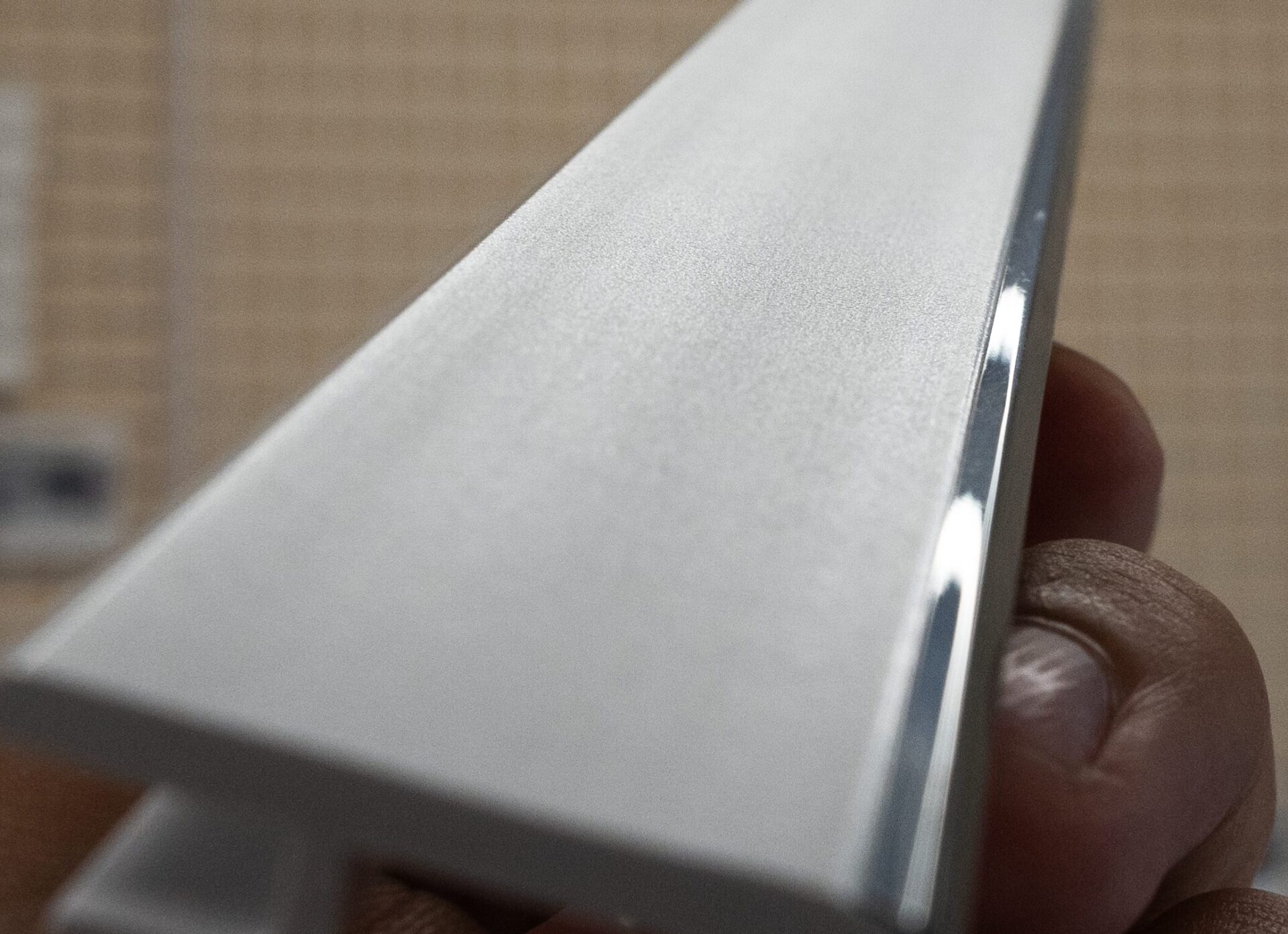

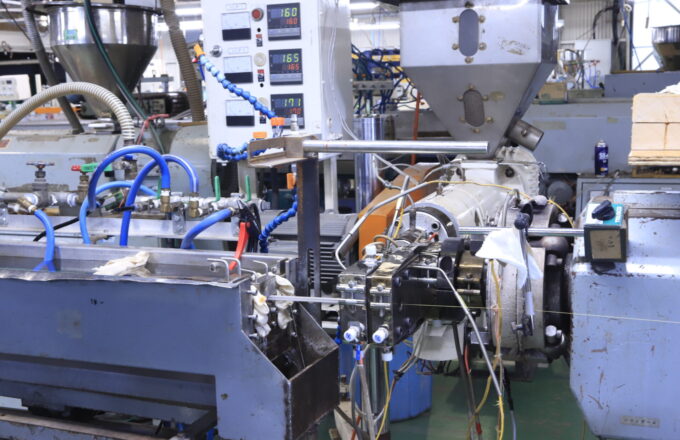

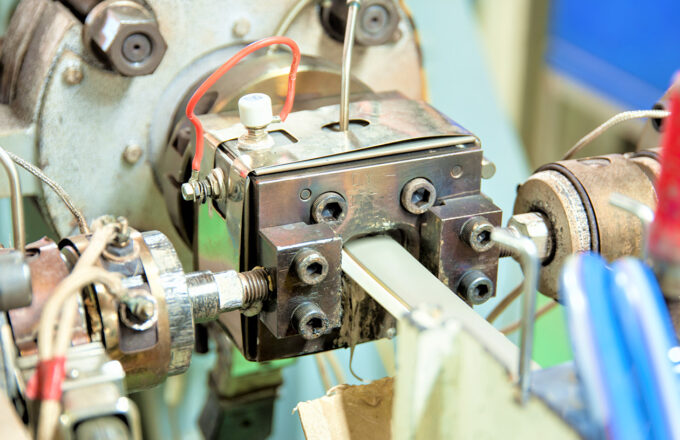

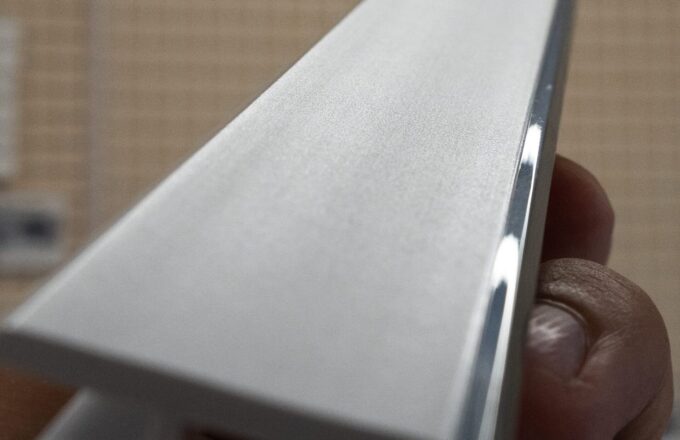

製造業の現場において、「コストを下げたいが、品質も落とせない」というジレンマは多くの企業にとって大きなテーマです。とりわけ、押出成形の分野では、長尺品や異形断面品、複合材料の成形などが求められます。

その結果、設計から製造、そして2次加工や検査・梱包に至るまで、さまざまな課題が山積みとなる場合があります。

ただし、VA/VE提案を活かして材料・設計・プロセスを最適化したり、生産ラインを効率化したりすることで、コストダウンと品質向上を同時に実現することは十分可能です。そこで、本コラムでは、企業視点での課題解決アプローチを具体的に解説していきます。

押出成形においては、これらの手法を用いて以下のような改善が期待できます。

>>VA/VE(Value Analysis / Value Engineering)の基本(一般社団法人VE協会)

ポイント

「どの工程でどのくらいのコストがかかっているか」を洗い出し、一つひとつの要素を分解・再設計することで、品質を維持しながらのコスト削減が可能になります。

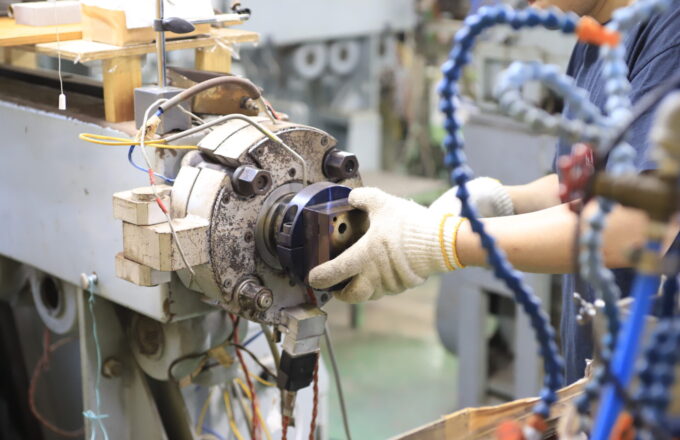

押出成形品は長尺や異形断面のケースが多いです。そのため、自動化・ロボット化を取り入れると以下のようなメリットが得られます。

押出成形に関わる2次加工(穴あけ・切り欠き・切断等)や組み立て、梱包・出荷までを一括対応できる体制を整えれば、

結果として、生産性の向上とコストメリットの両方を得られる可能性が高まります。

自動化やロボット導入には初期コストがかかりますが、ライン効率や品質面から生み出される長期的な費用対効果を考慮すると、十分投資に見合うメリットを得られるケースが多いです。特に大量生産品や歩留まり改善が求められる分野では、導入効果が明確になりやすいです。

海外生産は人件費が安いイメージが強いです。しかしながら、為替や関税、輸送費、リードタイム、在庫リスクなどを総合すると、必ずしも「海外が安い」とは限りません。また、品質管理や少量多品種対応においては国内生産が有利な場合も多々あります。

>>為替や関税、輸送費、リードタイム、在庫リスク(JETRO海外生産拠点情報)

企業規模や製品特性、需要サイクルを踏まえ、海外と国内をうまく併用するのがカギです。

ここまで紹介したVA/VE提案と生産ライン効率化、そして国内外拠点の使い分けを総合的に組み合わせることで、以下のメリットが同時に実現しやすくなります。

「押出成形の課題を解決する」ことは、単なる部品調達のコストダウンだけでなく、最終製品の付加価値やビジネスの柔軟性を高める重要な要素となり得ます。

これらのポイントを総合的に組み合わせることが、押出成形プロジェクトを成功に導くカギとなります。もし、押出成形に関するコストダウンや品質課題でお困りでしたら、ぜひお気軽にご相談ください。貴社のニーズに合わせた最適解を、VA/VE提案と技術力を活かしてご提供いたします。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。

材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

コストダウンだけでなく、品質やデザイン面の向上も含めた総合的なご提案で、貴社のものづくりをさらに強化いたします。ぜひご検討ください。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。