プラスチック成形にはさまざまな方法があり、製品の形状や目的に応じて最適な成形法を選ぶことが重要です。本コラムでは、押出成形と射出成形、ブロー成形、真空成形を中心に、それぞれの特徴やメリット・デメリットを比較しながら、どのような基準で使い分けると良いのかをご紹介します。

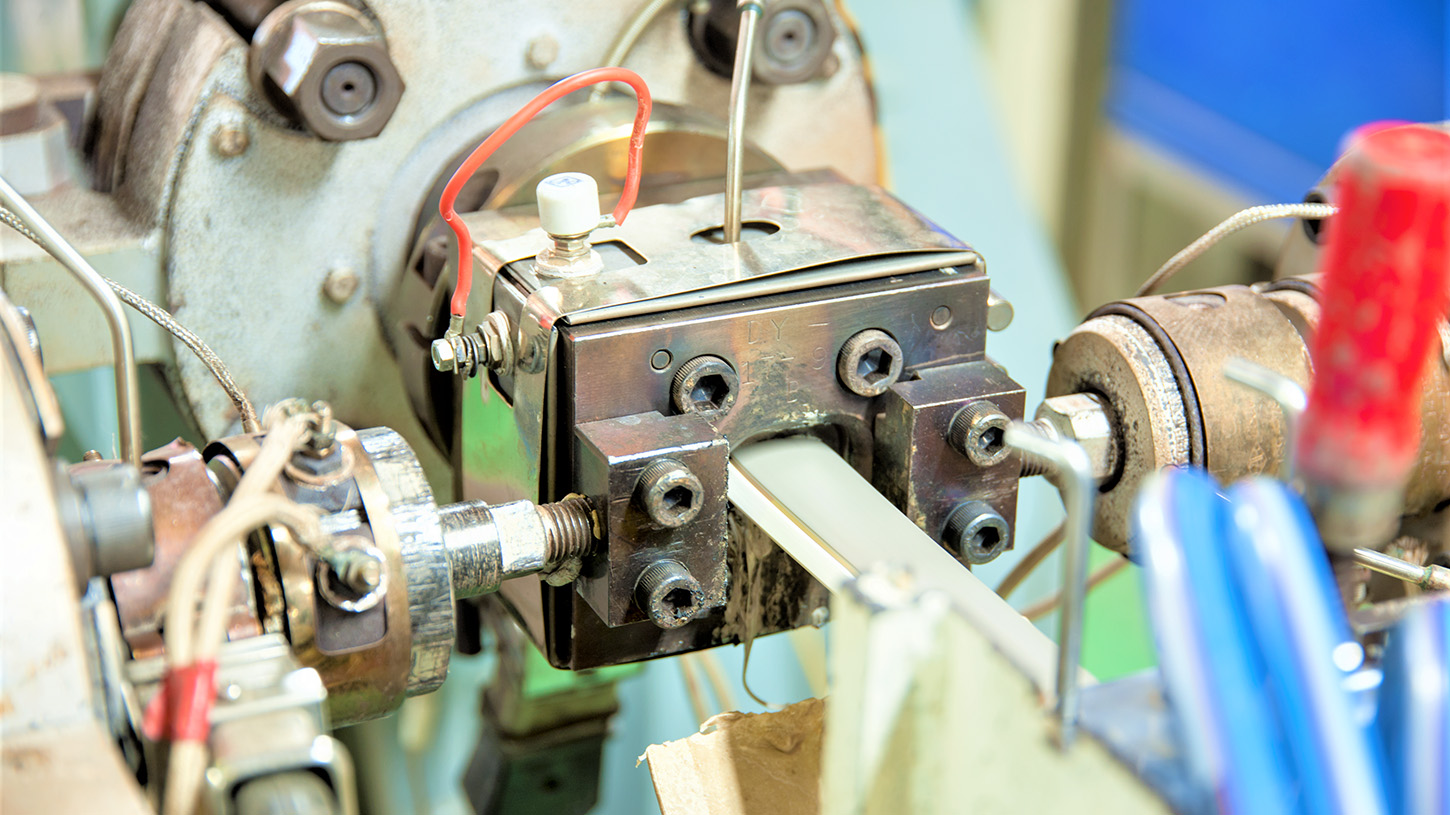

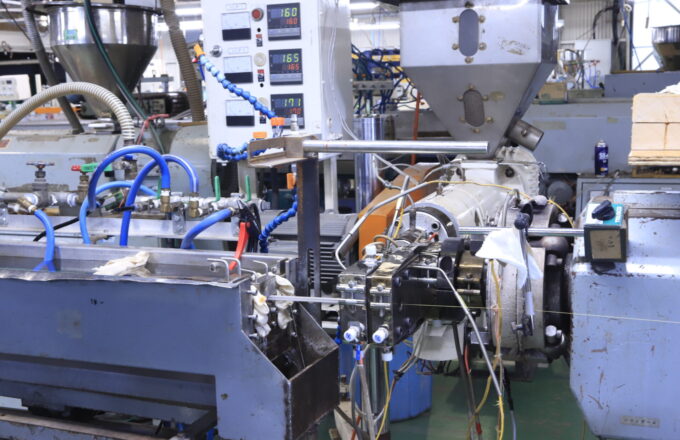

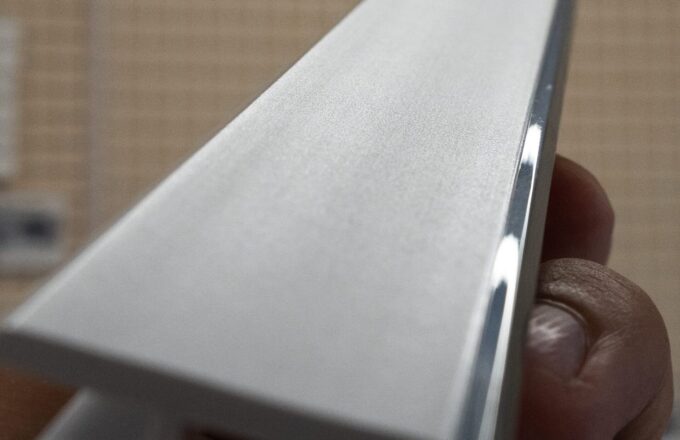

押出成形は、樹脂を加熱・溶融してスクリューで押し出し、断面形状が連続的に一定な製品を成形する手法です。チューブやパイプ、シート、フィルムのほか、異形断面のガラスランチャンネルなど、多様な形状を連続生産できるのが大きな魅力です。

射出成形は、樹脂を加熱して溶融状態にし、高圧で金型内に射出・充填して固める方式です。複雑な形状の製品を一度の射出(ショット)で成形できるのが大きな強みです。

ブロー成形は、加熱した樹脂チューブ(パリソン)に空気を吹き込み、金型の内壁に押し付けて成形する手法です。主にボトルや容器など、中空形状の製品を大量に製造するのに適しています。

真空成形は、あらかじめシート状に成形された樹脂を加熱・軟化させ、金型へ被せたうえで真空引きにより金型の形状に密着させて成形する方式です。トレーやカバー類、ディスプレイ用パーツなどに幅広く利用されています。

| 成形法 | コスト感 | 生産効率 | 適した製品例 |

|---|---|---|---|

| 押出成形 | 金型が比較的安価 | 長尺物・連続生産に優れ高効率 | パイプ、ホース、フィルム、異形条材 |

| 射出成形 | 金型が高価 | 大量生産に向いており、高効率(1ショット) | 自動車部品、精密部品、家電外装 |

| ブロー成形 | 金型が高価 | 容器類の大量生産に特化 | ボトル、タンク、ペットボトル |

| 真空成形 | 金型が比較的安価 | 中ロット生産向き、試作品などにも対応可 | トレー、パッケージ、ディスプレイカバー |

窓枠やガラスランチャンネルなど、連続的に押し出すことで複雑な断面を成形

>>製品事例:樹脂ガイド

>>製品事例:ラジエーターシール

>>製品事例:ラインパーツ

内径と外径を安定させながら長尺で連続生産

大ロール単位で大量生産が可能

成形方法を選ぶ際は、形状・用途・材料特性・生産量・コストなどの要素を総合的に検討することが重要です。

押出成形は長尺物や異形断面材の連続生産に強みを発揮し、金型や設備コストも比較的抑えられるメリットがあります。

一方で、射出成形やブロー成形、真空成形などの他の成形法にはそれぞれ適した製品分野やコスト構造があるため、最適な組み合わせを見つけることが品質とコスト両面でのベストソリューションとなるでしょう。

自社製品や新規開発製品の成形法を検討されている方は、ぜひ専門家や成形メーカーに相談し、要件をしっかり整理したうえで比較検討することをおすすめします。

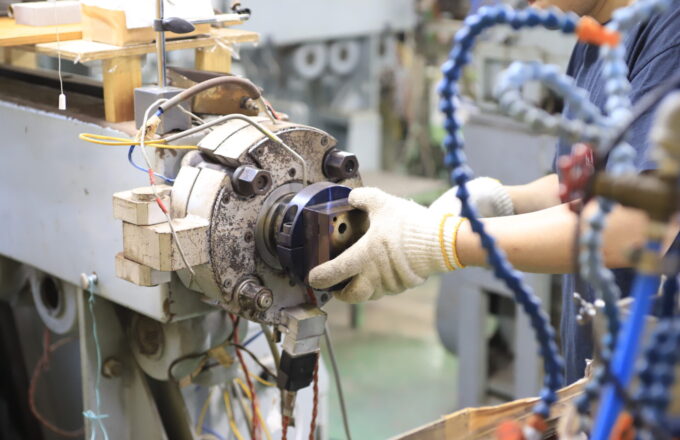

当社は、樹脂押出成形における意匠性フィルムのラミネート成形・鉄芯材のインサート成形・多材質との複合成形等をてがけております。

また、当社では金型作成を完全に内製化しており、お客様の求める品質、コストに、金型の設計段階から答えてまいります。

生産金型、治具は内製することにより、開発期間の短縮・量産安定性・コスト低減につなげます。品質管理体制においては、自動車・住設・建材・家電分野等での採用実績を活かし、ISO9001に基づき生産活動を行っております。

過去2000型にも及ぶ実績により培われた技術力でご要望に応じた試作金型の対応や、短納期対応にもお応えしますのでお気軽にご相談ください。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。