はじめに

押出成形は、連続的に同じ断面形状のプラスチック製品を大量生産できることから、パイプやホース、フィルム、異形断面材など、さまざまな分野で活用されています。しかし「射出成形との違いがよくわからない」「どんな材料や設備が必要なの?」といった疑問を抱える方も多いのではないでしょうか。

本コラムでは、押出成形の定義や工程、メリット・デメリット、必要な設備・機械などをまるごと解説します。初心者の方から生産技術者の方まで幅広く役立つ内容ですので、ぜひ最後までご覧ください。

1. 押出成形とは?

1-1. 押出成形の定義

押出成形(extrusion molding)とは、樹脂材料(ペレットや粉末など)を加熱溶融し、スクリューで一定圧力をかけながらダイ(口金、押出金型)から押し出して連続的に製品を成形する方法です。以下のような特徴があります。

- 同一断面形状の製品を大量生産しやすい

- パイプやホース、シートやフィルム、異形押出材など、多様な形状に対応可能

- 長尺物を連続で生産でき、生産性が高い

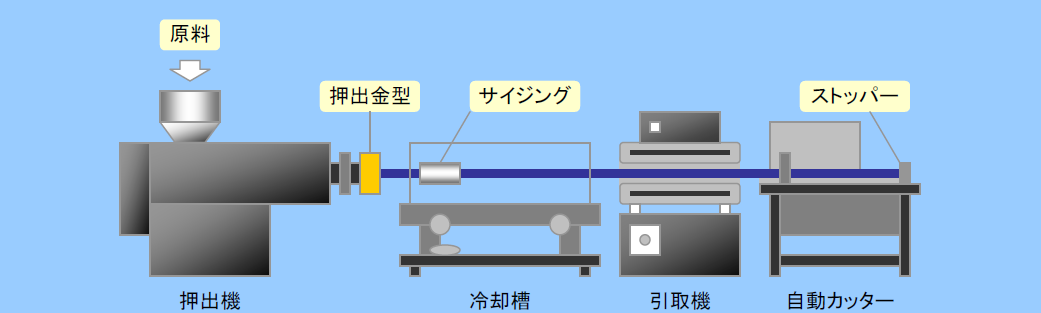

1-2. 押出成形の仕組みを簡単にイメージ【動画】

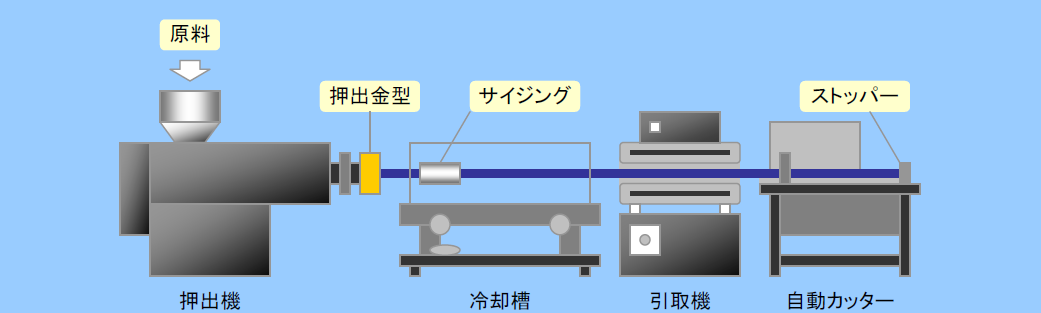

- 原料投入:ホッパーからペレット状や粉末状の樹脂を投入口へ入れる

- 加熱溶融:スクリューが回転しながら樹脂を前方へ押し進め、バレルのヒーターで加熱して溶融状態にする

- ダイ(口金、押出金型)を通過:溶融樹脂がダイ形状に沿って押し出され、断面形状が成形される

- 冷却・定形:空冷や水冷等で形状を固定し、巻き取りや切断などの後処理を行う

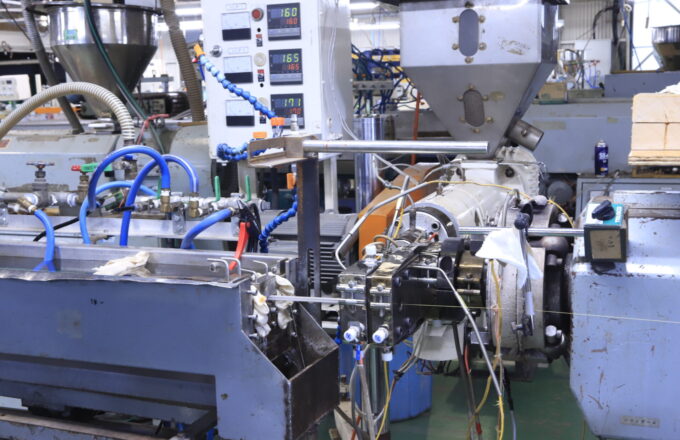

【動画】押出成形ライン風景

2. 押出成形の主な工程フロー

2-1. 原料供給・加熱溶融

1. 材料の乾燥と混合

- ABSやPCなど吸湿性の高い材料は事前に乾燥が必要

- 特殊グレードやフィラー、添加剤を混合する場合は、二軸押出機やミキサーなどで事前にコンパウンド化することが多い

2. スクリューによる搬送と溶融

- スクリューが回転しながら樹脂を前方に押し出す

- バレルには複数のヒーターバンドが配置され、ゾーンごとに温度制御を行う

- 溶融温度は樹脂種により異なる(例:PPなら200~230℃、PCなら240~280℃など)

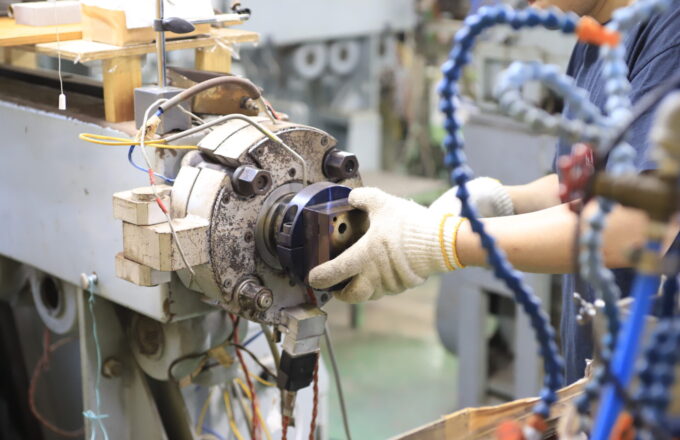

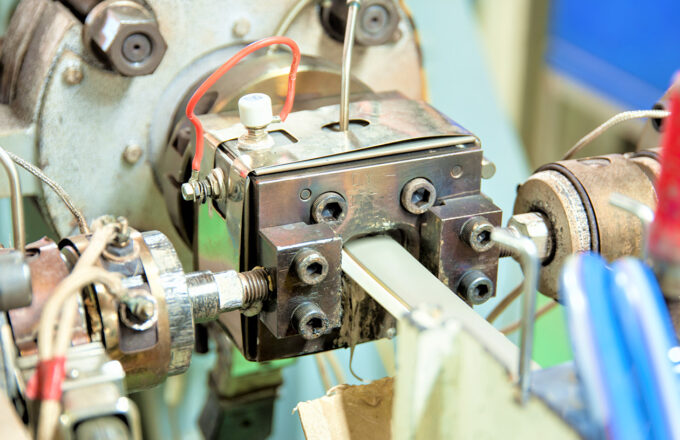

2-2. ダイ(口金)からの押出

1. ダイ設計のポイント

- 製品の断面形状を決定する重要なパーツ

- チューブ状、シート状、異形断面など、目的の形状に合わせて設計が必要

- 流路設計が不適切だと、溶融ムラや寸法ばらつき、不良が発生しやすい

2. 真空キャリブレータによる定形

- チューブや複雑な断面材を成形する場合、真空キャリブレータで吸着しながら外形を安定させる手法が使われる

- 中空形状なら内部にエアーを吹き込み、外側を真空で定形するなど、工夫が必要

2-3. 冷却・切断・巻き取り

1. 冷却

- 空冷、シャワー冷却、水中冷却など、樹脂や製品形状により最適な方法を選定

- 冷却が不十分だと、引き取り時に形状が歪んだり、寸法精度が乱れたりする

2. 引き取り装置

- 成形品を一定速度で引き取る装置(ベルト式やローラー式など)

- 引き取り速度のブレが大きいと寸法ばらつきや表面の荒れが発生しやすい

3. 巻き取り・切断

- フィルムやシートの場合はロール状に巻き取る

- パイプや異形条材は一定長さで切断する

- 後処理として、穴あけや曲げ成形、印刷などの2次加工を加える場合もある

3. 押出成形のメリット・デメリット

3-1. メリット

- 連続生産に強い

- 射出成形のように型閉め・射出・冷却といったサイクルを繰り返さず、連続で製品を作れるため大幅な量産に向いている

- 長尺物や同一断面形状の大量生産が容易

- パイプやホース、ケーブル被覆、シート、フィルムなどに最適

- 金型が比較的シンプル

- 射出成形のような高価な型を必要としないため、金型コストが低め

- 多層押出やインサート成形も可能

- 複数の材料を同時に押し出す「多層押出」や異素材のコア材を挿入する複合成形など、応用力も高い

3-2. デメリット

- 形状が基本的に一定の断面に限られる

- 複雑な3次元形状は射出成形やブロー成形などが向いている

- 厚みや寸法のばらつきが出やすい

- 温度や引き取り速度の微妙な変化で寸法精度が狂いやすい

- 金型設計が難しい場合も

- 異形断面などはダイ設計が非常にシビアで、試作調整に時間がかかる

4. 押出成形に必要な設備・装置

4-1. 押出機(エクストルーダー)

1. 単軸スクリュー

- 一般的な押出機で、樹脂ペレットを溶融して押し出す仕組み

- シンプルで取り扱いやすく、多くの材料に対応可能

2. 二軸スクリュー

- スクリューが2本あり、せん断や混練効果が高い

- 添加剤やフィラーを均一に分散させる「コンパウンディング」に向いている

- 高粘度材料、ガラス繊維入り樹脂などの混錬に活用

4-2. ダイ・金型

- シートダイ:フィルムやシートを成形する薄膜用

- パイプダイ:チューブやホース用

- スリットダイ:異形断面や多層押出用の複雑な形状にも対応

4-3. 周辺機器

- ホッパードライヤー・乾燥機

- 真空キャリブレータ

- 冷却槽・シャワー装置

- 引き取り装置

- 切断機・巻き取り機

5. 押出成形の用途・製品例

- パイプ・ホース

- シート・フィルム

- 梱包用フィルム、食品トレーの素材、建材用シートなど

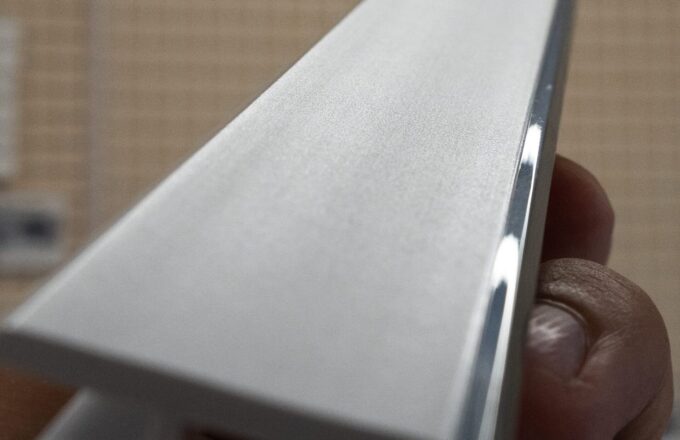

- 異形条材(ガラスランチャンネルなど)

- 窓枠やドアシール、フレーム材など、建材や自動車部品で多数

- ケーブル被覆・ワイヤー被覆

- 絶縁性や耐候性が求められる電線・ケーブルに用いられる

6. 押出成形のトラブルシューティング

6-1. よくある不具合と対策

- 溶融ムラ・黒点

- 原因:加熱不均一、スクリューやバレルの摩耗、レジンのカーボン化

- 対策:定期的な清掃・メンテナンス、温度プロファイル最適化

- 寸法バラつき・引きずり痕

- 原因:引き取り速度や冷却プロセスの不安定、ダイの流路設計不良

- 対策:冷却装置の温度や引き取り速度を安定させる、ダイ形状を再検討

- 表面の白化・傷

- 原因:切断や巻き取り時の摩擦、ホッパーからの異物混入

- 対策:刃物やガイドローラーの定期交換、材料ロット管理の徹底

6-2. 品質管理と検査

- 寸法測定:レーザースキャンやノギスを使って外径・厚みを確認

- 外観検査:目視や画像処理システムで傷や汚れを検出

- 物性検査:引張強度や曲げ強度、熱変形温度などをサンプリングチェック

- トレーサビリティ:どの原料をいつ押出したかを記録し、クレーム時に追跡しやすい体制を作る

7. 他の成形法との違い・使い分け

- 射出成形

- 単ショットで金型内に樹脂を射出し、一度に成形

- 複雑形状の部品を作りやすいが、断面形状が一定の長尺物には不向き

- ブロー成形

- 中空のボトルやタンクなどを作るのに特化

- 押出しながら空気を吹き込む「押出ブロー成形」もある

- 真空成形

- あらかじめ成形されたシートを熱軟化し、金型に吸着させて形を作る

- シートを自社で押出成形して、さらに真空成形する工程を持つケースも

8. まとめ

押出成形は、連続的に同一断面形状を大量生産できる点が大きな強みです。パイプやホース、フィルム、異形押出材など、幅広い用途で欠かせない成形方法となっています。一方で、

- 金型(ダイ)の設計

- 加熱・溶融の温度制御

- 冷却・引き取り・切断といった後工程

これらをバランスよく管理しなければ、不良品や寸法バラつき、表面不良などが発生しやすいのも事実です。

本コラムで紹介した工程フローや設備構成、メリット・デメリット、不良対策などを押さえることで、押出成形の導入・検討や品質改善をスムーズに進められるでしょう。

**「押出成形とは?」「他の成形法と何が違う?」**といった基礎的な部分を押さえたい方から、さらに深い技術知識やトラブルシューティングを学びたい方まで、ぜひ今後のものづくりにお役立てください。

お問い合わせはこちら

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。 材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。