「この形状、押出で再現できますか?」

私たちが日々いただくお問い合わせの中でも、図面がない状態から始まるご相談は決して珍しくありません。むしろ「サンプルしか手元にない」「以前作っていたものと同じものを作りたい」というお客様の方が、初期段階での情報整理や試作の壁に悩まれている印象です。

本コラムでは、図面や3Dデータがなくてもスタートできる押出成形開発の流れについて、実際のフローやポイントをわかりやすく解説します。

まずは「サンプル(既存品)」をご支給いただきます。これには次のようなパターンがあります。

できれば複数本・複数断面を確認できる状態がベストです。

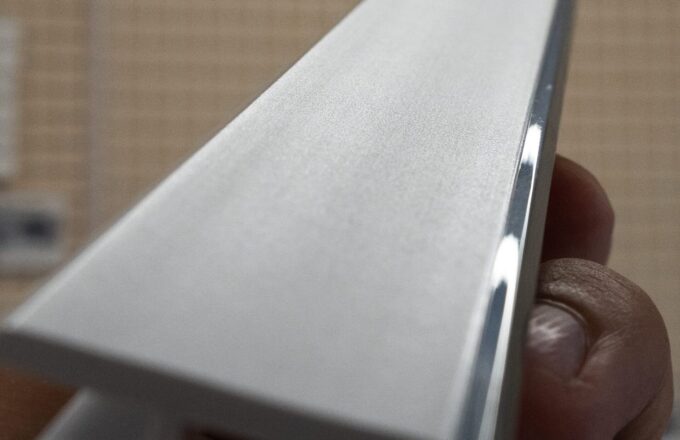

サンプルの断面は、ノギスや投影機、画像測定機などを用いて測定します。 当社では異形断面の再現ノウハウを活かし、断面形状・肉厚・機能構造を読み解きます。

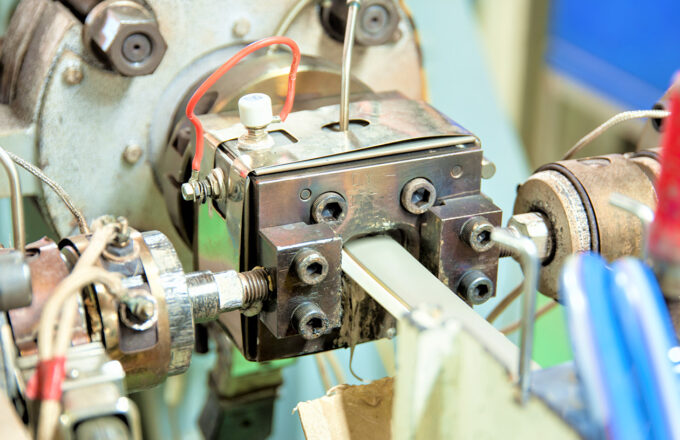

寸法データをもとに、まずは押出製品の断面図をCAD化します。この段階で押出成形に適した断面構造をご提案します。

金型設計が完了後、お見積書をご提出し、ご発注を確認してから金型の製作および試作押出に進みます。

などを評価し、必要に応じて金型修正や成形条件の調整を行い、量産可能な状態へ仕上げていきます。必要に応じてダイ修正や条件変更を行い、量産対応可能な形状へ仕上げていきます。

押出成形では断面がすべてです。経験の浅いメーカーでは、サンプルを渡しても適切な断面設計ができないケースもあります。

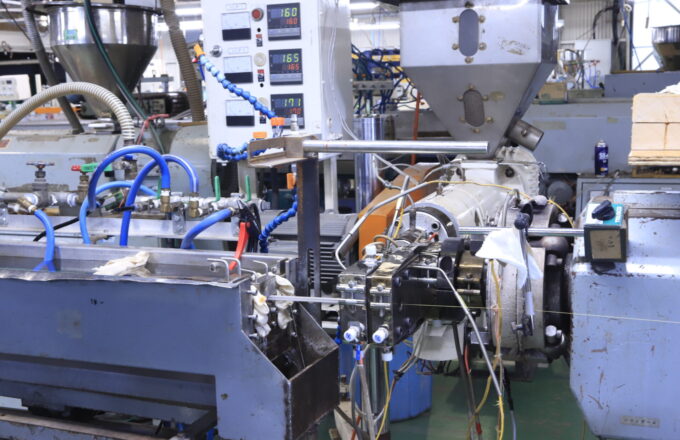

当社ではこれまでに2,000型以上の金型製作実績があり、「多層構造」「中空形状」などの複雑形状も数多く対応してきました。

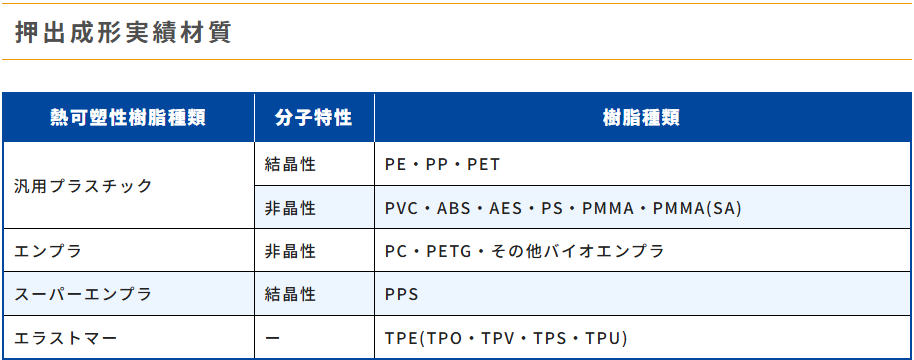

サンプルがゴムやプレス材だった場合、「そのまま押出に置き換えられるのか?」という不安を持たれる方も多いです。当社ではTPE、TPV、PVC、PP、ABSなど多種多様な材料に対応しており、機能・見た目・コストのバランスを踏まえた提案が可能です。

「とりあえず形にしてから量産検討したい」というお客様にも、試作金型からそのまま量産に移行できる設計で対応可能です。

使用していた部品をサンプル支給いただき、断面再現 → 材料置き換え → 成形条件確立 → 量産対応。引取頻度や色替えにも柔軟に対応。

ゴム製品の置き換え案件。寸法安定性と反発性を両立するTPE材を選定。金型立ち上げと同時にクリップ挿入加工まで対応した例もあり。

図面がないからといって、押出成形の相談をあきらめる必要はありません。

まずは、「この部品って押出でできる?」「試作っていくらから?」という段階でも構いません。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。

材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。