目次

「押出成形」と聞くと、専門的で少し難しいイメージがあるかもしれません。しかし、実はこの技術、私たちの暮らしに欠かせない多くの製品に使われています。毎日乗る自動車、住んでいる家、オフィスで使う機器、さらには医療現場の最前線まで、押出成形品は様々な場面でその価値を発揮しています。

この記事では、押出成形が具体的にどのような業界で、どんな製品として活躍しているのかを、豊富な事例とともにご紹介します。この記事を読めば、押出成形の持つ可能性の広がりと、その技術の奥深さをきっと感じていただけるはずです。自社の製品開発やコスト削減における、新たな選択肢としてご検討ください。

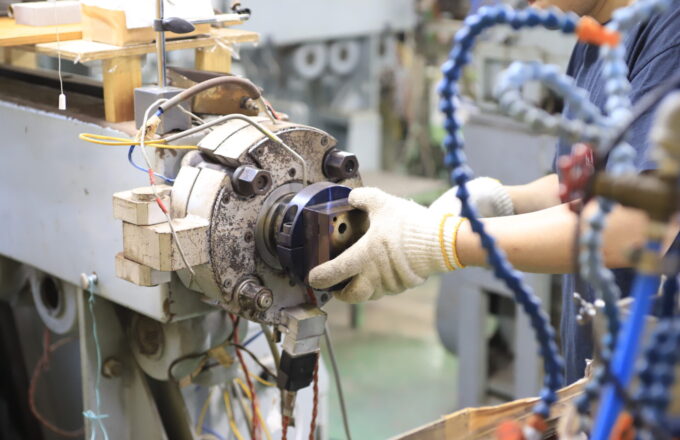

自動車業界は、CASE(Connected, Autonomous, Shared, Electric)という大きな変革の中にあり、部品には絶え間ない軽量化、高機能化、そしてコスト競争力が求められます。押出成形は、これらの要求に応えるための重要なソリューションの一つです。

自動車には、数万点もの部品が使われていますが、その中にも押出成形品が数多く存在します。特に、気密性や水密性を保ち、快適な車内空間を作り出すために重要な役割を果たしています。

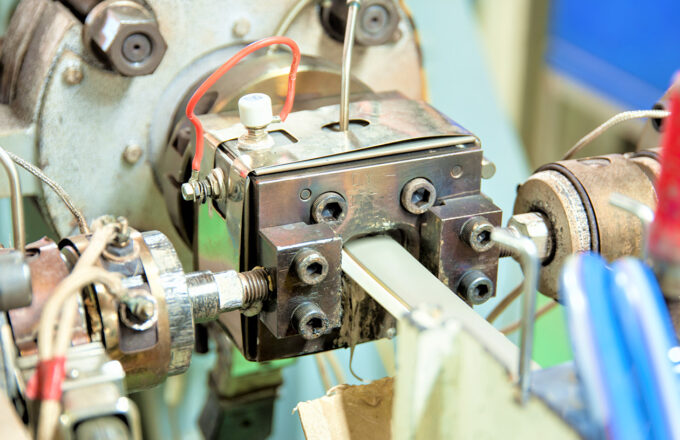

これらの部品は、VAVE(価値分析・価値工学)提案の好例でもあります。例えば、硬質の取付基部と軟質のシール部を一体で成形する「硬軟押出(異材押出)」技術を用いることで、従来は別々だった複数の部品を一つに統合できます。これにより、部品点数の削減、組立工数の大幅な削減が実現し、製品の信頼性向上とトータルコストダウンに大きく貢献します。材料面では、耐候性に優れたTPO(熱可塑性オレフィン)や、コストと柔軟性のバランスが良い軟質PVC、シール性に優れるTPE(熱可塑性エラストマー)などが、用途に応じて使い分けられています。特に内装部品では、近年の厳しいVOC(揮発性有機化合物)規制に対応した低臭気グレードの材料選定が不可欠です。

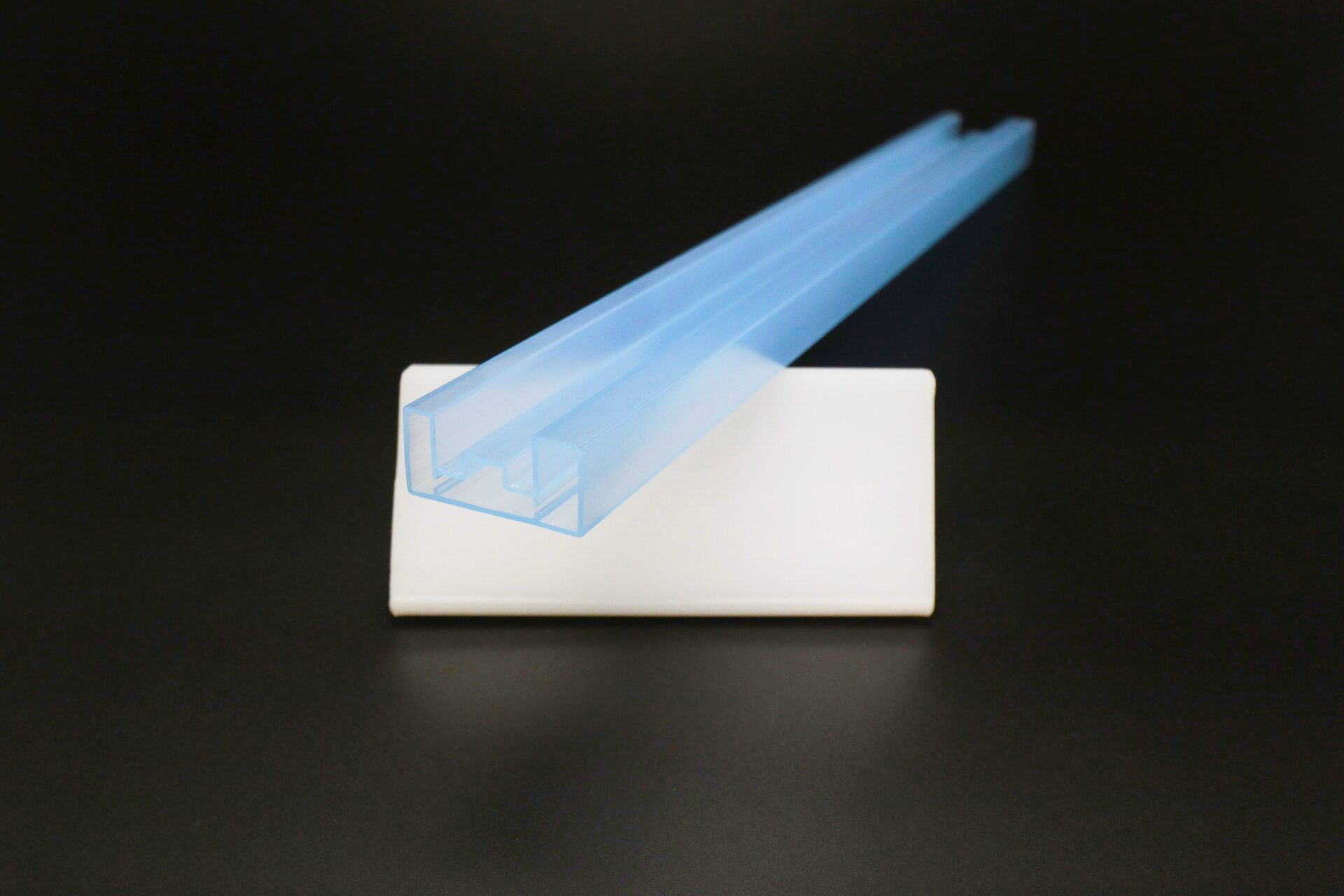

住宅やビルの部材にも、押出成形は広く利用されています。高い耐久性や耐候性、断熱性が求められる分野で、その真価を発揮します。

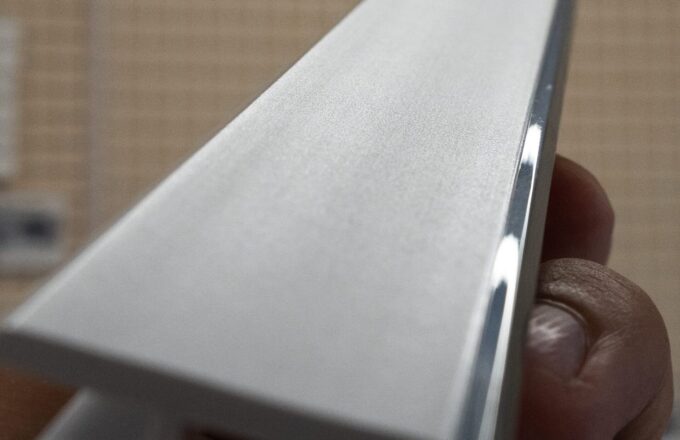

この分野では、PVC(塩化ビニル樹脂)やオレフィン系エラストマーなど、耐候性・耐久性に優れた材料が多用されます。また、押出成形は長尺での連続生産が可能なため、継ぎ目の少ない高品質な製品を供給でき、現場での施工性向上にも繋がります。射出成形などに比べて金型費用が比較的安価なため、特定の建築デザインに合わせたカスタム形状の部材を、小〜中ロットで製作する際にもコスト的なメリットがあります。近年では、PVCサッシの多室構造がもたらす高い遮音性も評価されています。WPCは廃木材や廃プラスチックを再利用することから、SDGsの観点からも注目度の高い材料です。

医療現場で使われる器具には、極めて高い精度と安全性が求められます。押出成形は、こうした厳しい要求に応えるための重要な生産技術となっています。

医療用途で鍵となるのは、精密な寸法管理はもちろんのこと、厳格な規格(例:USP Class VI)に適合する生体適合性材料の選定ノウハウです。例えばカテーテル用途では、しなやかでキンク(折れ曲がり)しにくいPebax®(TPE-A)や、体温で軟化するTecoflex™(TPU)など、目的に応じた高機能エラストマーが選定されます。さらに、1本のチューブ内に複数の独立した流路(ルーメン)を持つ「多腔チューブ」の成形など、より高度で複雑な要求に応えるには、材料特性を深く理解した上での高度なプロセス管理技術が不可欠となります。成形時に発生する微小な異物(ゲル・フィッシュアイ)の徹底した管理や、チューブ内面の平滑性を確保する技術も、製品の品質を左右する重要な要素です。

私たちの身近にある家電製品やオフィス機器にも、押出成形品は数多く隠れています。

家電製品のように消費者の目に直接触れる製品では、機能だけでなく高い意匠性(デザイン性)が求められます。押出成形では、成形と同時に金属調や木目調のフィルムをラミネートする「加飾技術」をインラインで行うことができます。これにより、塗装やメッキといった後工程を省略できるため、コスト削減と環境負荷の低減を両立させることが可能です。また、UL規格などの安全規格に適合した難燃性材料(難燃ABS、PC/ABSなど)での成形も不可欠です。インラインでの加飾印刷は、塗装に比べて高い耐擦傷性を実現できるというメリットもあります。さらに、切断だけでなく、穴あけやテープ貼りといった二次加工もインラインで行うことで、お客様のサプライチェーン簡素化とアッセンブリー工程の削減に貢献します。

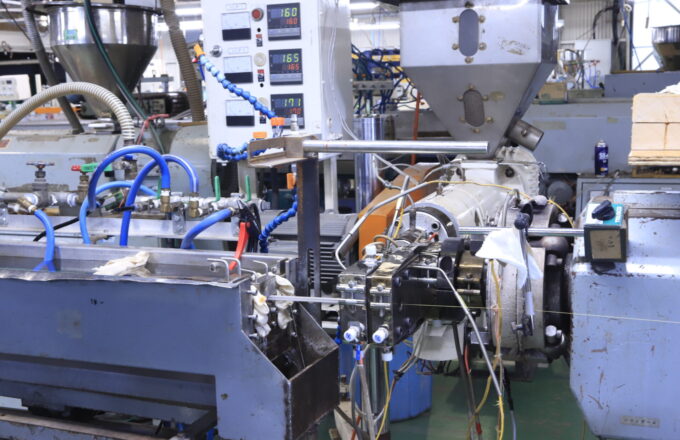

FA(ファクトリーオートメーション)設備や半導体製造装置など、過酷な環境で高信頼性が求められる産業分野でも、押出成形は重要な役割を担っています。

静電気対策(ESD)プロファイル: 電子部品の製造ラインや搬送に使われるケース・レールには、静電気による製品破壊を防ぐため、帯電防止性や導電性を付与した樹脂が用いられます。カーボンナノチューブや特殊ポリマーを配合し、表面抵抗値を精密にコントロールする技術が求められます。

今回は、自動車から医療、建築、家電、そして産業機器まで、様々な業界における押出成形の用途事例をご紹介しました。同じ押出成形という技術でも、業界や製品によって求められる性能(耐久性、精度、デザイン性など)は大きく異なります。

押出成形は、一定断面形状の製品を効率的に生産する手法として、コスト、品質、納期のあらゆる面で製造業の課題解決に貢献できる、非常に汎用性の高い加工方法です。特に、以下のようなケースでは、押出成形が最適なソリューションとなる可能性があります。

デコラインでは、長年培ってきた技術とノウハウを活かし、お客様の多種多様なニーズに合わせた最適な製品をご提案しています。最適な製品開発のためには、設計の初期段階からご相談いただくこと(ESI:Early Supplier Involvement)が非常に重要です。DFM(Design for Manufacturability:製造性考慮設計)の観点から、押出成形の特性を最大限に活かした形状を共に検討させていただくことで、オーバースペックな設計を避け、品質とコストを両立した最適な製品開発を実現します。早期に関与させていただくことで、材料選定から形状の最適化まで、より踏み込んだコストダウン・品質向上提案が可能になります。

「こんな形状の部品は作れないか?」「この素材で押出成形は可能か?」など、製品開発に関するお困りごとがございましたら、ぜひお気軽にご相談ください。試作から量産まで、責任を持ってサポートさせていただきます。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。

材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。