目次

「古い設備に使われている樹脂部品を交換したいが、図面がどこにもない」「海外製のサンプルはあるが、国内で同等のものを作れるメーカーが見つからない」

開発やメンテナンスの現場で、このような「図面の壁」に突き当たったことはありませんか?一般的に、製造業において図面がない状態での見積もりや製作は敬遠されがちですが、デコラインでは、その「図面がない」状態こそが私たちの腕の見せ所です。

今回は、現物サンプルからどのように高精度な製品を復元し、量産へと繋げるのか。その具体的なプロセスを解説します。

図面がない製品を形にする手法を「リバースエンジニアリング」と呼びます。デコラインでは、お預かりした現物サンプルを単に採寸するだけでなく、その部品が「どのような役割を果たしているのか」という背景まで深く読み解きます。

経年劣化で変形してしまったサンプルであっても、嵌合(かんごう)相手のパーツや使用環境をヒアリングすることで、本来あるべき「理想の形状」を導き出します。図面がないことは、開発の終わりではなく、より使いやすい製品へとアップデートする始まりなのです。

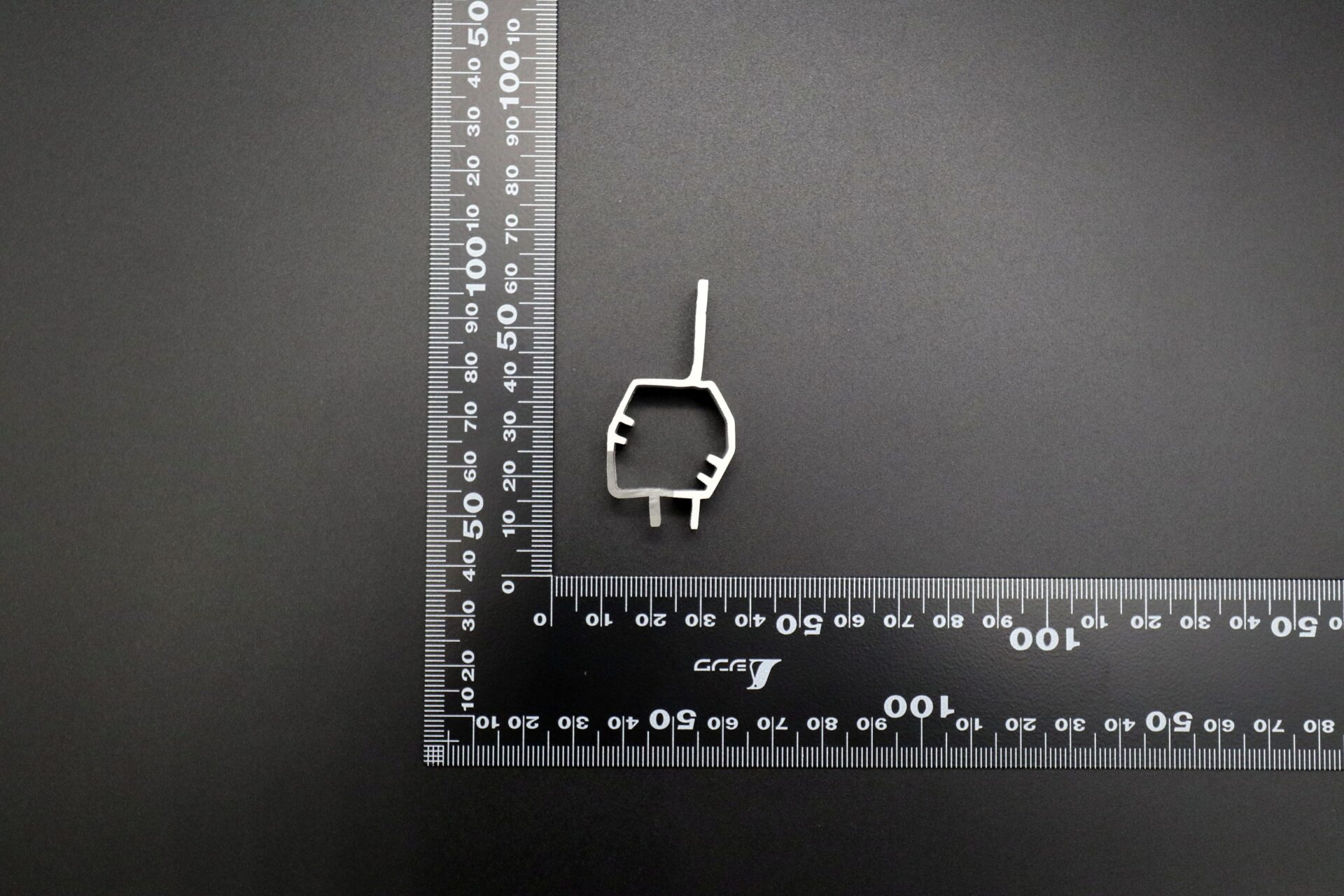

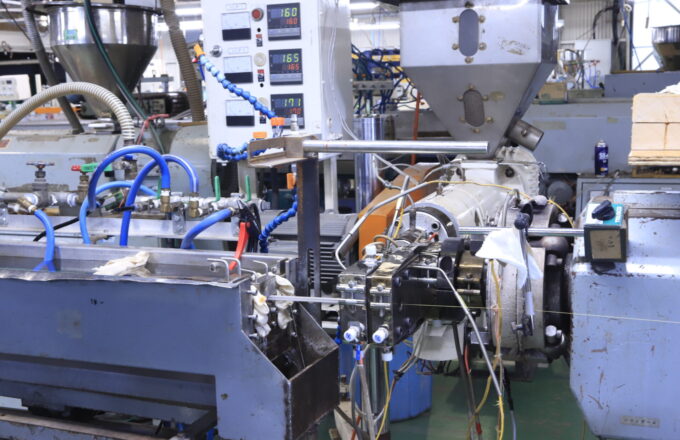

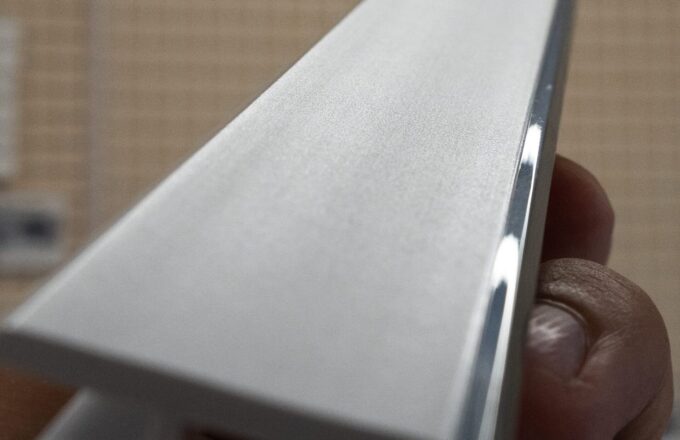

復元の第一歩は、精密な測定です。最新の測定機器を用いて現物の寸法をコンマミリ単位で数値化します。しかし、押出成形においては数値だけでは不十分です。

樹脂は成形後に必ず「収縮」や「反り」が発生します。デコラインの設計チームは、長年の蓄積データに基づき、狙い通りの寸法に仕上げるための「見込み」を設計に反映させます。ただのコピーではない、押出成形として正しく機能する図面を、私たちがゼロから描き起こします。

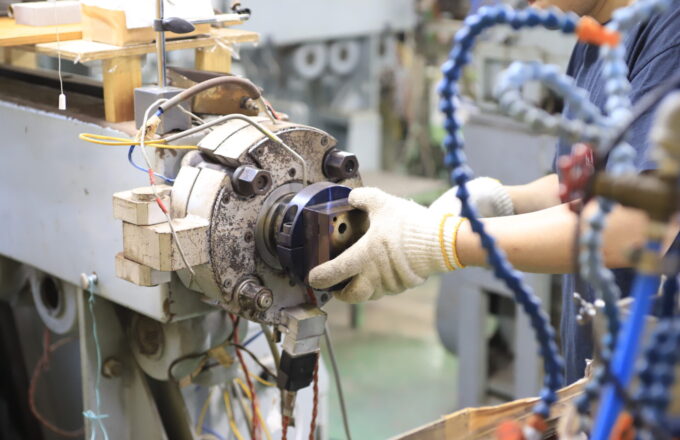

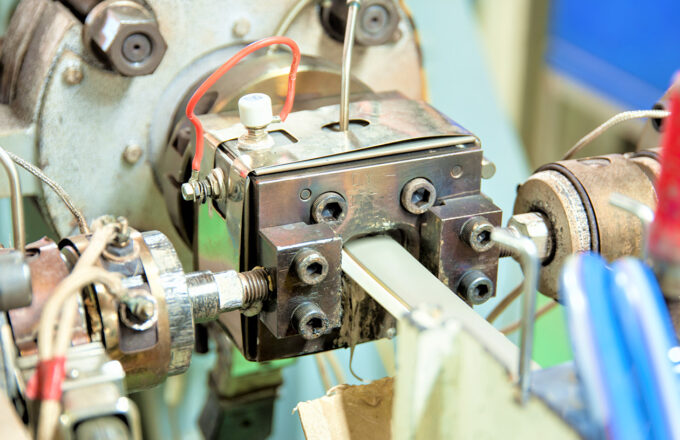

図面を復元した後の最大の難関は、金型への落とし込みです。デコラインは金型を100%自社内で製作しています。

一般的なメーカーでは、金型の修正が必要になると外注先との調整で数週間のタイムロスが発生しますが、私たちはその場で修正・微調整が可能です。現物サンプルの「絶妙なフィット感」を再現するために、金型をコンマ数ミリ単位で追い込み、妥協のない精度を実現します。

復元するのは形状だけではありません。「昔の素材すぎて今は手に入らない」「もっと耐候性を上げたい」といったニーズにも対応します。

2,000型以上の実績を持つデコラインの知見を活かし、現物以上のパフォーマンスを発揮する最新素材への置き換えを提案します。復元を機に、コストダウンや長寿命化といった付加価値をプラスできるのも、材料選定から深く関わる私たちの強みです。

私たちのゴールは、図面を復元することではなく、お客様のラインでその部品が安定して機能し続けることです。

試作段階での不具合出しはもちろん、量産立ち上げ時の検査体制の構築まで、まるで「貴社の社内開発部門」であるかのように並走します。「まずはサンプルを一つ送る」というアクションだけで、後の工程はすべてデコラインにお任せいただける体制を整えています。

そのサンプル、あきらめる前にぜひ、デコラインへ!

図面がないという理由は、本来、モノづくりを止める理由にはなりません。

これらをワンストップで行えるデコラインなら、手元にある「たった一つのサンプル」から、再び高品質な量産体制を築くことが可能です。古い部品の維持管理や、海外製品の国内生産化でお困りの際は、ぜひ一度デコラインへご相談ください。私たちが、形のない課題を確かな製品へと導きます。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。

材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。