目次

自動車業界において、現在最も熱いキーワードの一つが「軽量化」です。

EV(電気自動車)シフトが加速する中、航続距離の延長や燃費向上、さらには走行性能の改善のために、あらゆる部品においてコンマ単位の軽量化が求められています。

なかでも、車体の気密性や静粛性を支える「シール部品」は、車両全体でかなりの長さ(延べメートル)が使用されるため、ここを軽量化するインパクトは絶大です。今回は、デコラインが提案する「発泡化成形」が、いかにして自動車の未来を変えるのかを解説します。

かつてのガソリン車以上に、EVにとって「重さ」は最大の敵です。バッテリー重量が増加する一方で、その他の部品には極限までのスリム化が求められています。

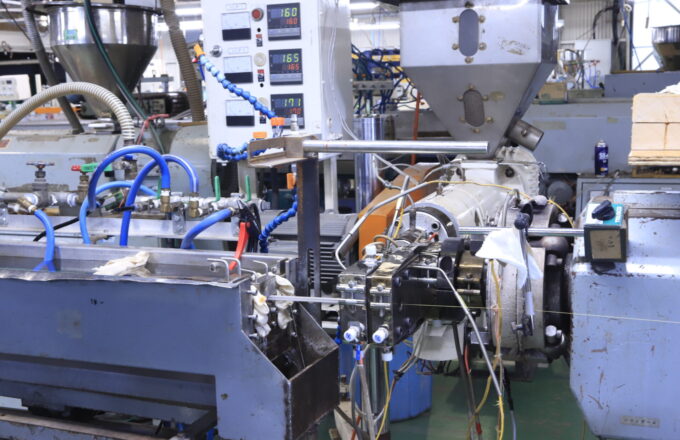

ドア周りや窓枠、エンジンルーム(モーター周り)に使用される車体シール部品は、一箇所あたりの重さはわずかでも、車両1台分を合計すれば無視できない重量になります。デコラインは、この「長い部品」にこそ軽量化のポテンシャルが眠っていると考え、独自の押出技術で解決策を提示しています。

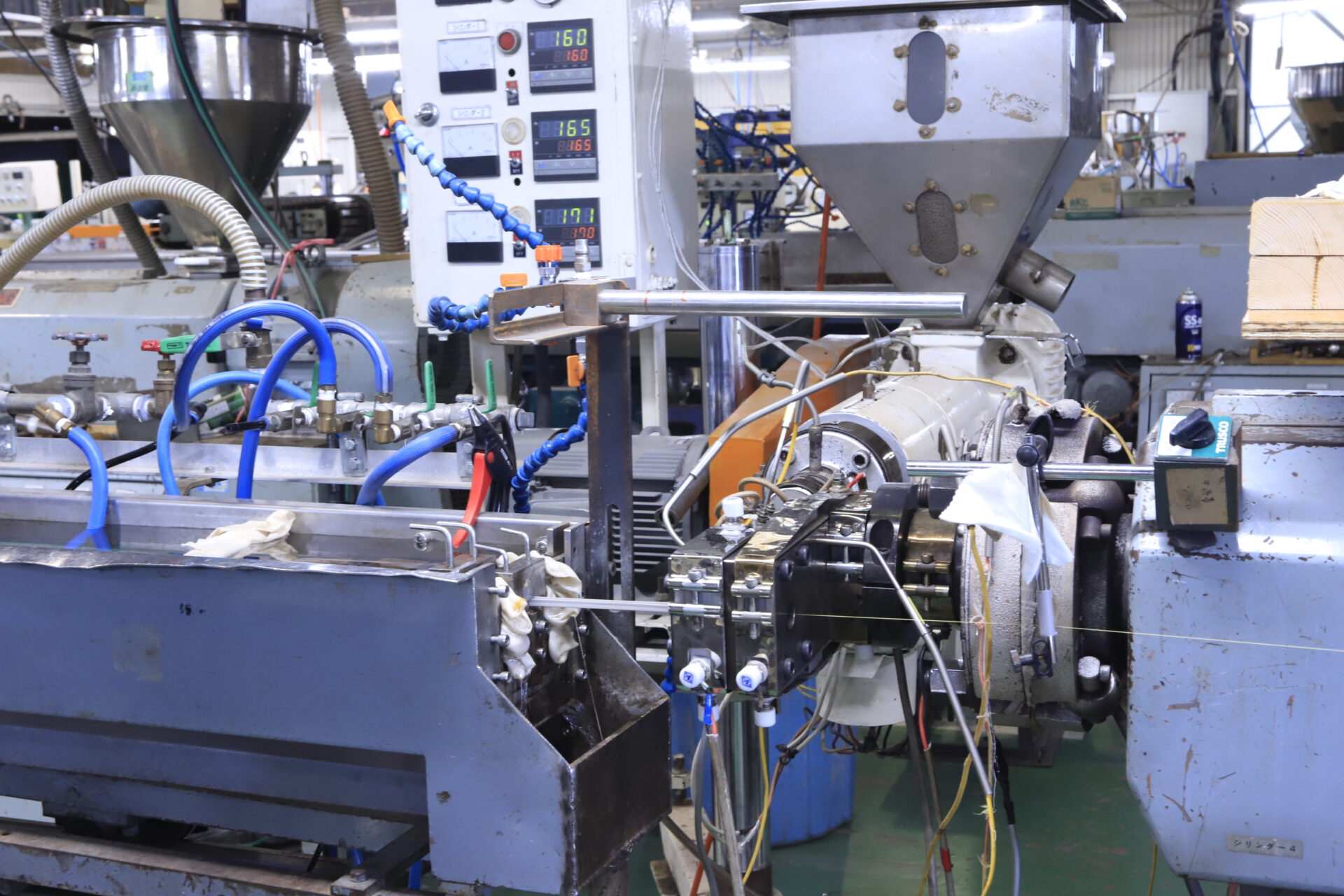

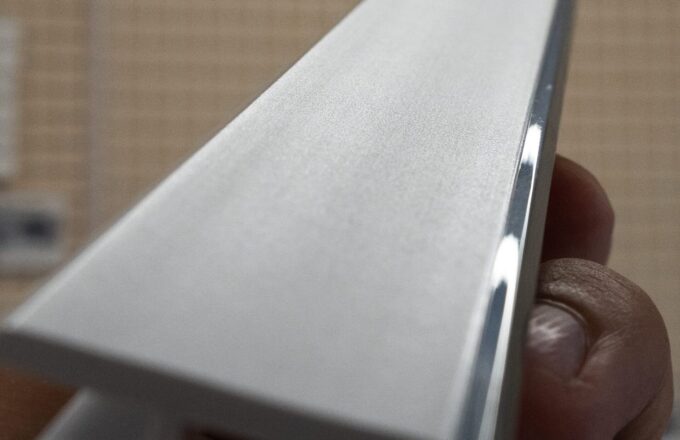

デコラインが提供する「発泡化成形」は、樹脂の内部に微細な気泡を含ませることで、体積を変えずに重量だけを劇的に軽くする技術です。

単に空気を混ぜるだけでは、シール部品に不可欠な「止水性」や「弾力性」が損なわれてしまいます。デコラインでは、材料の配合(レシピ)と圧力制御を緻密に行うことで、表面はなめらかで緻密な皮膜を保ち、内部だけをスポンジ状にする「ソリッド+発泡」の共押出も可能です。これにより、性能を一切妥協しない軽量化を実現しています。

「たかが1ミリグラム」と思われるかもしれません。

しかし、押出成形品は「長尺物」です。1メートルあたりのグラム数を削減できれば、量産される数万台の車両全体では、数トン単位のCO2削減に直結します。

デコラインの発泡化成形を採用した事例では、従来のソリッド樹脂部品と比較して、最大で30%〜50%の軽量化に成功したケースもあります。この軽量化の積み重ねこそが、次世代車両の航続距離を伸ばす「目に見えないエンジン」となるのです。

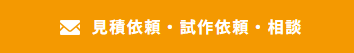

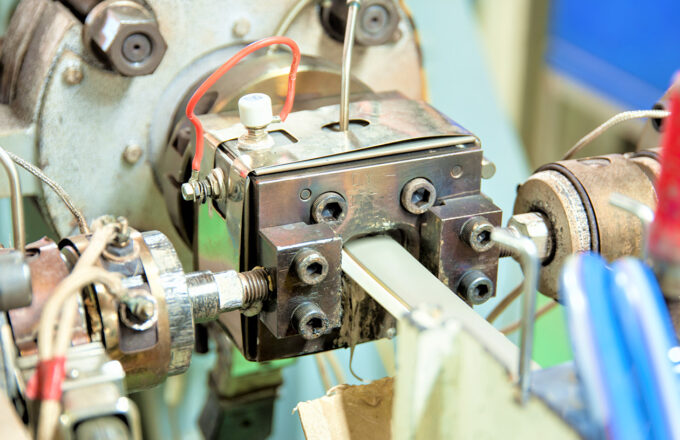

発泡成形は、冷却時の収縮率が通常の樹脂と異なるため、寸法精度の管理が極めて難しい工法です。ここでデコラインの「金型100%内製」という強みが発揮されます。

発泡による膨らみを計算し尽くした金型設計により、複雑なリップ形状や中空構造を持つシール部品でも、一発で狙い通りの寸法を叩き出します。

試作から量産立ち上げまでのリードタイムを最短化できるのは、設計と金型製作が同一ライン上にあるデコラインならではのメリットです。

デコラインの発泡成形技術は、環境への配慮も忘れません。 軽量化による走行時の燃費向上はもちろん、使用する樹脂材料そのものの量を減らせるため、製造工程における資源保護にも貢献します。

また、代替素材としてTPE(サーモプラスチックエラストマー)などのリサイクルしやすい素材での発泡成形にも積極的に取り組んでいます。機能性、経済性、そして環境性能。この3つを高い次元で両立させることが、私たちの使命です。

次世代モビリティのパートナーとして

自動車部品の軽量化に「ゴール」はありません。しかし、デコラインの押出成形技術なら、その限界をさらに一歩先へ進めることができます。

そんな課題をお持ちの設計・開発担当者様、「お客様の開発部」であるデコラインにぜひその悩みをお聞かせください。貴社の製品が、未来の道をより軽やかに走るためのサポートをいたします。

自動車の燃費・電費向上の鍵を握る「軽量化」。

デコラインが提案する発泡化成形による車体シール部品の軽量化事例をご紹介します。強度や止水性を維持しつつ重量を大幅削減する独自技術や、金型内製による高精度な断面再現のプロセスを解説。EV開発の課題解決はデコラインへ。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。

材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。