目次

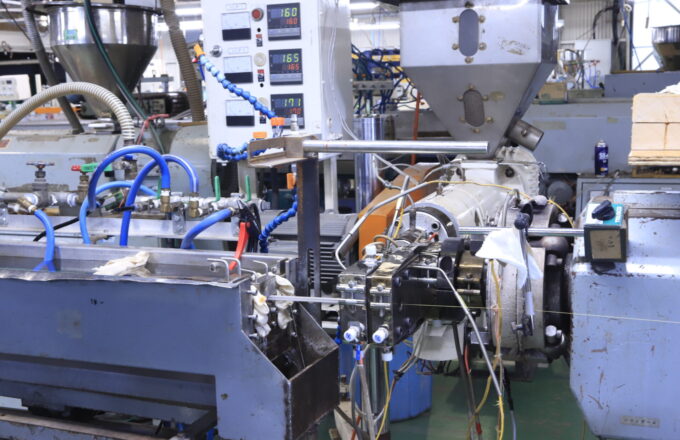

「押出成形なんて、ところてん式に樹脂を出すだけだろう?」 もしそう思われているなら、少しだけご注意ください。実は、押出成形は「樹脂の生き物のような動き」をコントロールする、極めてアナログで奥深い技術の世界です。

良いメーカーを選ぶことは、単に部品を買うことではなく、「開発の最良のパートナー」を見つけること。今回は、他社の強みも公平に評価しながら、失敗しないための7つのチェックリストを5つのステップで解説します。

まず、日本には素晴らしい押出成形メーカーがたくさんあります。失敗しないコツは、各社の「土俵」を理解することです。

チェックリスト①:自社の案件規模や素材と、メーカーの「得意な生産ロット」は合致しているか?

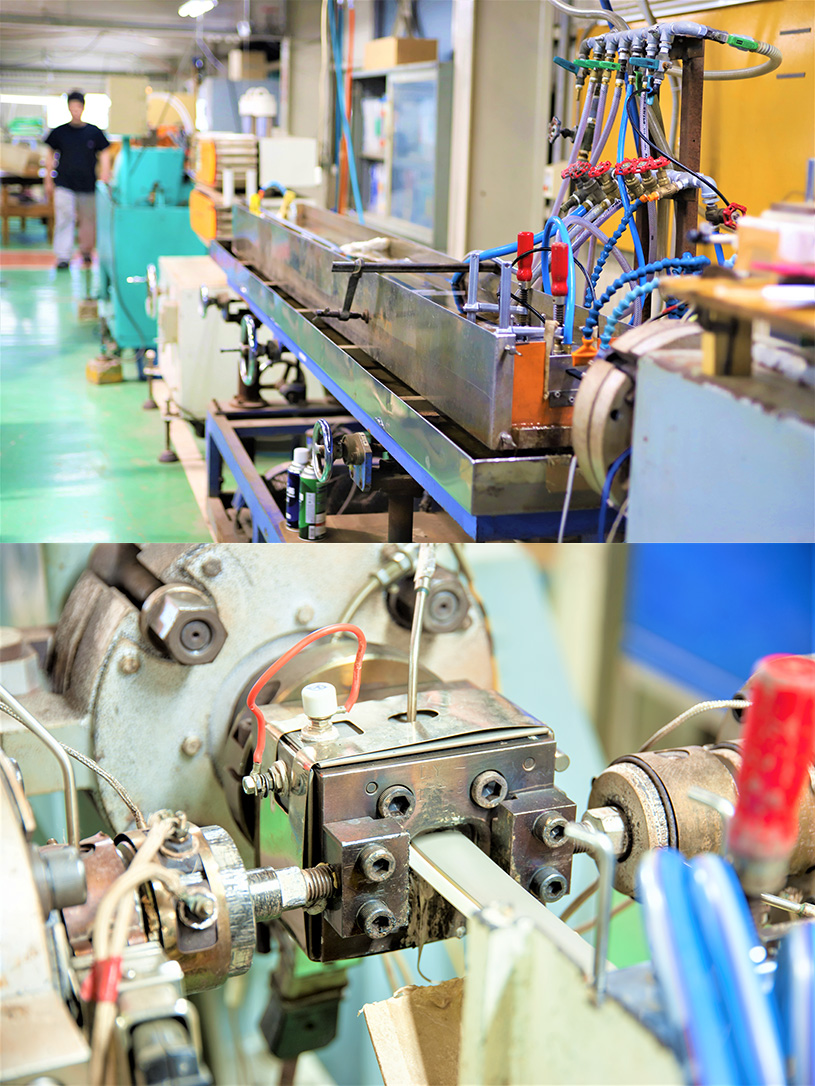

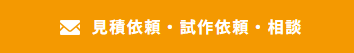

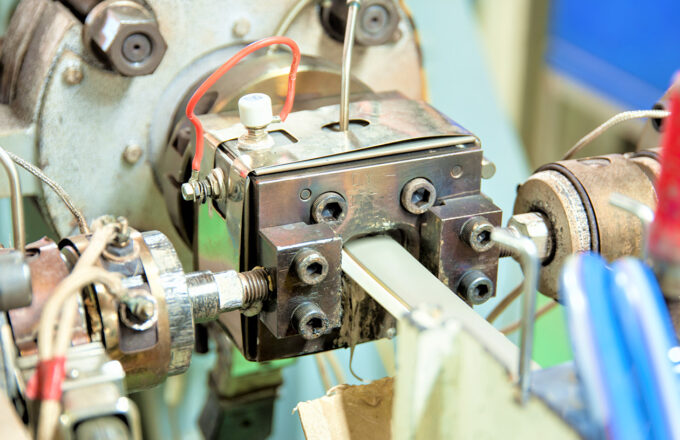

押出成形の心臓部は「金型(ダイ)」です。ここが外注か内製かで、トラブル時の対応スピードが天と地ほど変わります。

チェックリスト②:金型製作を100%自社で行っているか? チェックリスト③:不具合発生時、その場で金型修正ができる体制か?

優れたメーカーは、図面を渡した時に「こう変えればもっと安くなりますよ」「この形状なら塗装工程を省けますよ」と、一歩踏み込んだ提案をしてくれます。

チェックリスト④:樹脂のプロとして、形状や材料の「処方」を提案してくれるか?

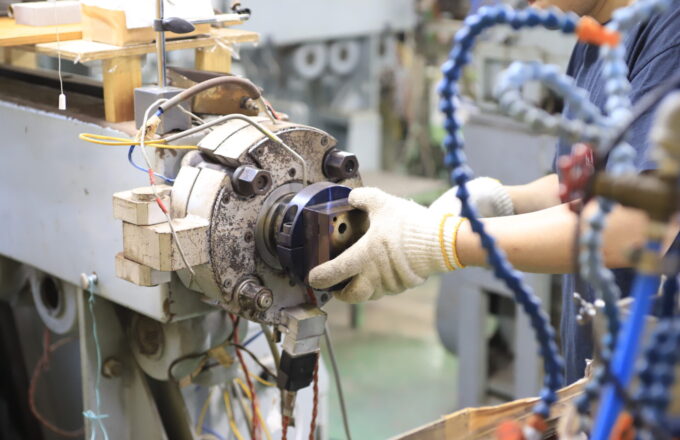

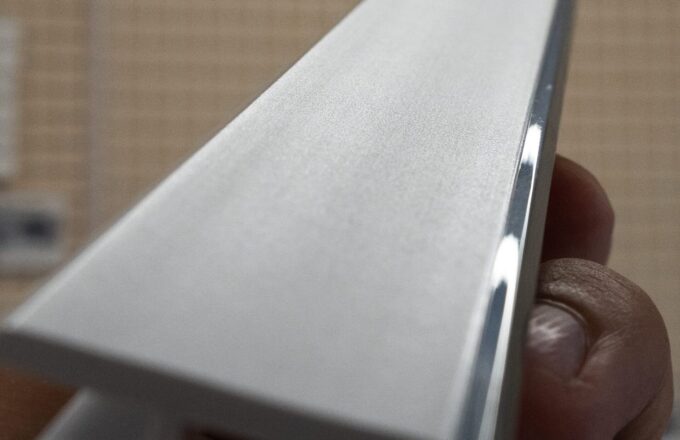

押出成形品は、押し出しただけでは製品になりません。穴あけ、切断、テープ貼り、あるいは複雑な組み立て。これらを別会社に依頼すると、管理工数と物流費が膨れ上がります。

チェックリスト⑤:切断・穴あけ・貼り合わせなどの「一貫体制」が整っているか?

チェックリスト⑥:グローバルな供給体制(中国工場など)を持ち、物流リスクを分散できているか?

柔らかいPVCなどを成形した後、冷却収縮による寸法不良を防ぐため、φ0.25mmやφ0.5mmの細径ワイヤーを芯材として同時成形します。

最後は、数値化できない「姿勢」です。開発の現場では、図面が未完成だったり、無理な短納期を迫られたりすることが多々あります。

チェックリスト⑦:過去の実績(事例)を具体的に公開しており、課題解決のプロセスが見えるか?

最後に、今回ご紹介したポイントを振り返ります。

この7項目に自信を持って「YES」と言えるメーカーこそが、貴社のプロジェクトを成功に導く真のパートナーです。

デコラインも、このすべての項目において皆様の期待を超える準備を整えています。

当社では、これまでに数百件の複合押出・インサート事例をもとに、設計〜試作〜量産までサポートしています。

「こんな形状でもできる?」「芯材付きで試作したい」など、初期段階からでもお気軽にご相談ください。

押出成形に関するご質問や課題がございましたら、お気軽にお問い合わせください。 材料選定から工程設計、QA/QC体制の構築まで、長年の実績を生かした最適なご提案をさせていただきます。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。