目次

押出成形は、材料を加熱し、押出機から金型を通して押し出すことで成形する方法です。プラスチック製品の製造において非常に一般的な手法であり、特に大量生産に適しています。しかし、押出成形には特有の難しさが伴い、特に樹脂毎に適した成形条件を見極めることが重要です。

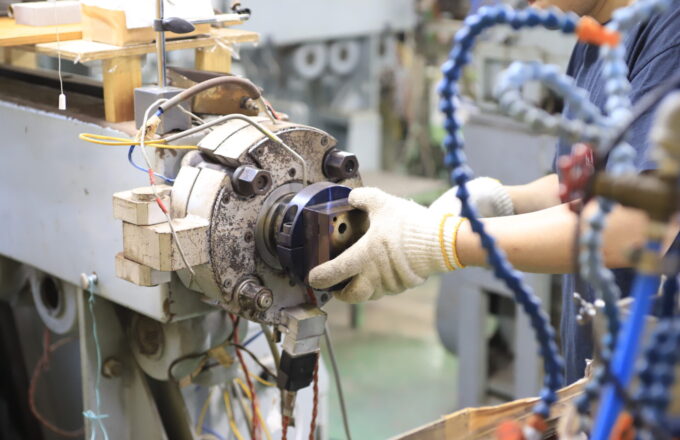

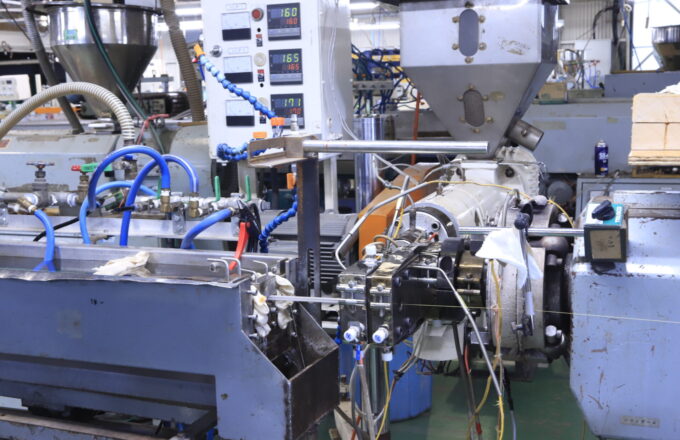

押出成形の基本プロセスは以下の通りです。まず、原料となる樹脂を加熱し溶融します。次に、溶融した樹脂を押出機のスクリューで押し進め、金型を通過させます。このときの温度、圧力、スクリューの回転速度などの条件が、最終製品の品質に大きな影響を与えます。

樹脂の種類によって、最適な成形条件は異なります。特に、成形温度に関してはメーカー推奨温度やネット上の情報は射出成形に適した高めの温度帯になっていることが多いため、注意が必要です。以下に代表的な樹脂とその押出成形における成形条件について説明します。

ポリプロピレンもまた広く使用される樹脂です。成形温度は180〜200℃が適しており、スクリューの回転速度は中速から高速が推奨されます。PPは高温でも安定しており、耐熱性に優れています。

PVCは押出成形で多用される樹脂ですが、成形条件の設定が難しい材料でもあります。難しい要因として、ポリ塩化ビニルと一口にいっても、軟質・硬質・耐熱など種類が複数あり、種類ごとの成形条件も異なります。一例として、硬質ポリ塩化ビニルの成形温度は160〜190℃と比較的低温であり、スクリューの回転速度は低速が適しています。高温では分解しやすく、厳密な温度管理が求められます。

ABS樹脂は耐衝撃性や加工性に優れた材料です。成形温度は170〜200℃が適しており、スクリューの回転速度は中速が推奨されます。ABS樹脂は高温での安定性が比較的良好で、均一な成形が可能です。

エラストマーは弾性と加工性を兼ね備えた材料です。成形温度は160〜180℃、スクリューの回転速度は中速が適しています。TPEは柔軟性が高く、製品の仕上がりも柔らかくなりますが、温度管理が重要です。

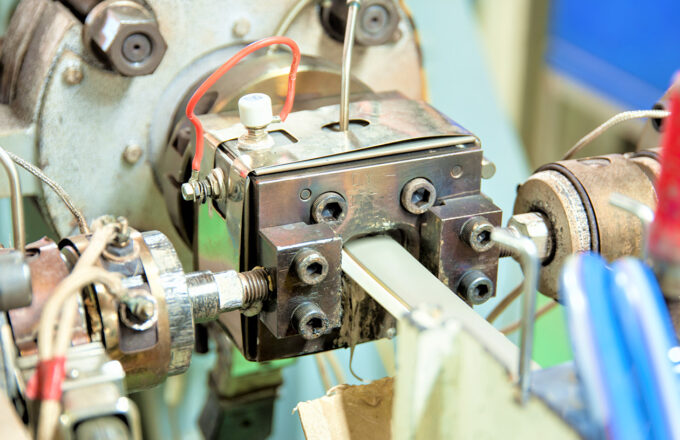

金型の設計も成形条件に大きく影響します。金型の形状、サイズ、冷却システムなどは、樹脂の流れや冷却速度に影響を与え、最終製品の品質に直結します。適切な金型設計は、成形条件の最適化に欠かせない要素です。

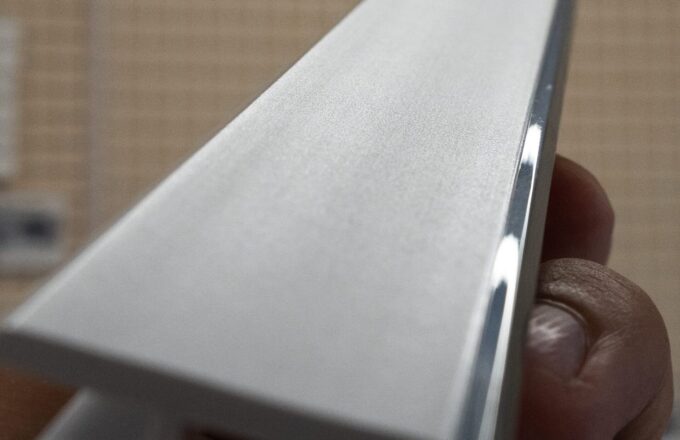

成形条件は、製品の品質を左右する重要な要素です。温度、圧力、スクリューの回転速度などの条件を適切に調整することで、製品の物性や外観を最適化することが可能です。品質管理の一環として、成形条件の定期的な確認と調整が必要です。

押出成形におけるトラブルシューティングも重要なスキルです。成形不良の原因を迅速に特定し、適切な対策を講じることで、生産効率を維持しつつ高品質な製品を製造することが可能です。典型的な問題としては、樹脂の分解、気泡の発生、寸法不良などが挙げられます。

これらのトラブルを未然に防ぐために設計段階から対策をとった設計・成形を行うことが重要です。

押出成形の豊富な実績と高い技術力を有する当社であれば、お客様の用途に適した材料を当社にてブレンド、成形することが可能です。お客様のニーズに応じた最適な成形条件を提案し、高品質な製品を提供いたします。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。