目次

押出成形は、製品を連続的に作り出す効率的な工法ですが、製造過程で様々なトラブルや不具合が発生する可能性があります。押出成形を利用する品質担当者にとって、これらの不具合を早期に特定し、適切な対策を講じることが求められます。

今回は、押出成形でよく見られる具体的な不具合について説明します。

押出成形でしばしば発生する問題として「寸法不良」があります。この不具合では、成形された製品が設計通りの寸法を保てないことがあり、最終的に規格外品となるリスクがあります。

押出成形品の表面に関連する不具合としては、「表面荒れ」「ひび割れ」「光沢不良」があります。製品の外観や機能性に大きく影響するため、特に外観重視の製品では重大な問題となります。

成形品に「気泡」が混入する問題は、特に強度が求められる製品で大きなトラブルとなります。気泡が存在すると、製品の耐久性が低下し、製品寿命にも影響を与えることがあります。

押出成形品が成形後に「変形」や「歪み」を生じることも、頻発するトラブルの一つです。この問題は、特に長尺製品や薄肉製品で顕著に現れ、使用に支障をきたします。

成形品における「色ムラ」や「色調不良」は、製品の外観が重要視される場合に大きなトラブルとなります。これは材料の混合不良や温度管理の不備が原因で発生します。

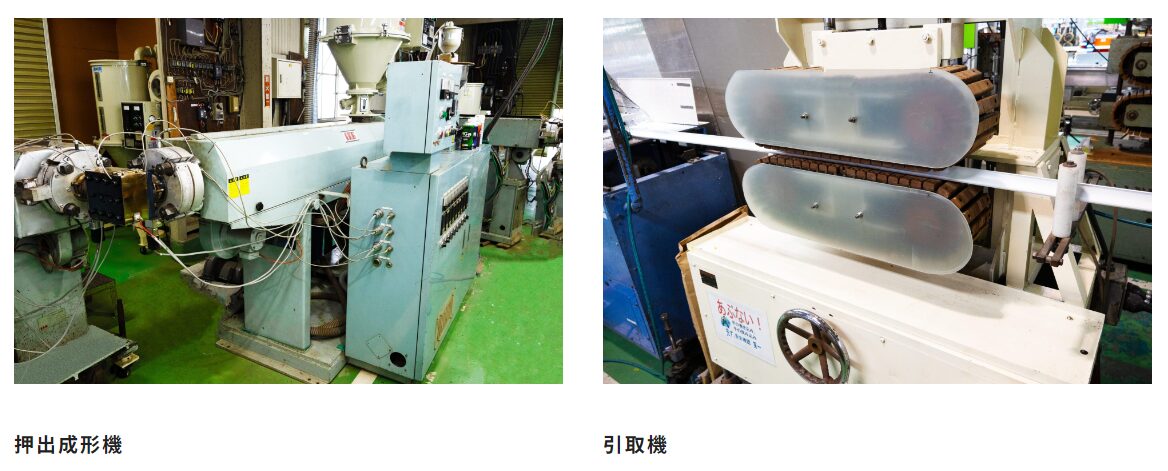

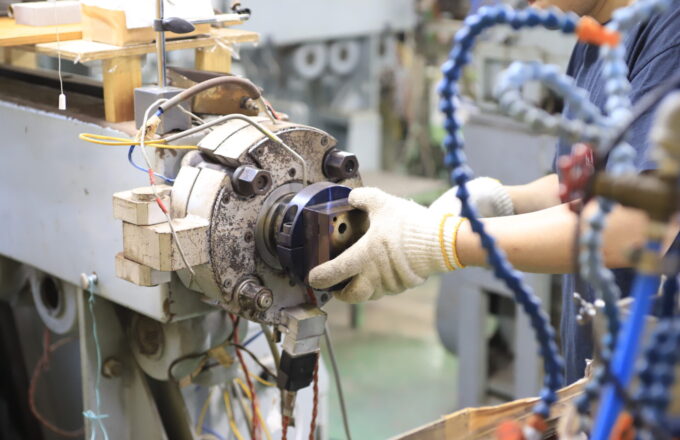

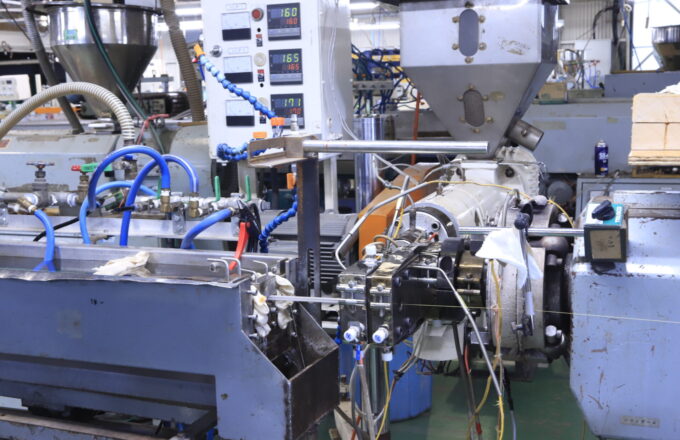

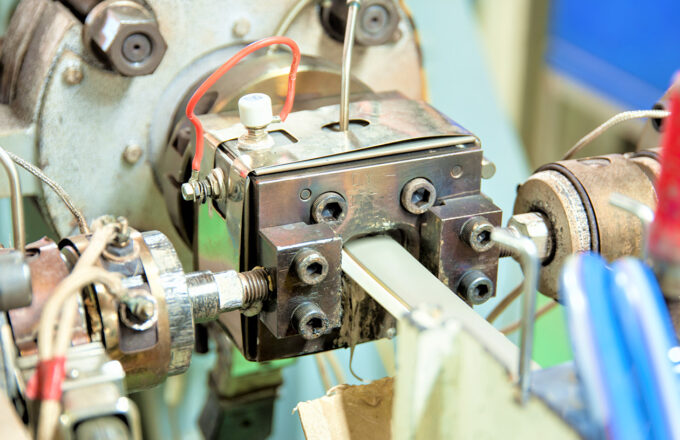

押出成形の豊富な実績を有する当社は、製品受注後、金型製作のみならず生産トライ・量産・製品検査まで一気通貫で対応することが可能です。

押出成形の豊富な実績を有する当社は、長年にわたる経験と最新設備を駆使し、高品質かつ安定した押出成形を提供しています。

お客様のニーズに合わせた柔軟な対応と、コスト削減に寄与する効率的な生産体制が当社の強みです。難しい形状や素材の成形においても高い技術力を発揮し、様々な業界の課題を解決することが可能です。

押出成形に関するお悩みがあれば、ぜひ当社にご相談ください。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。