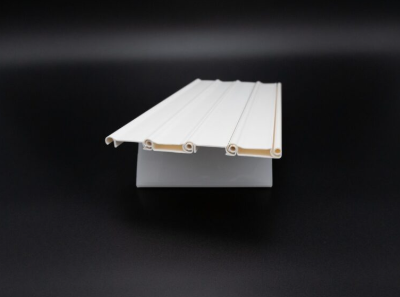

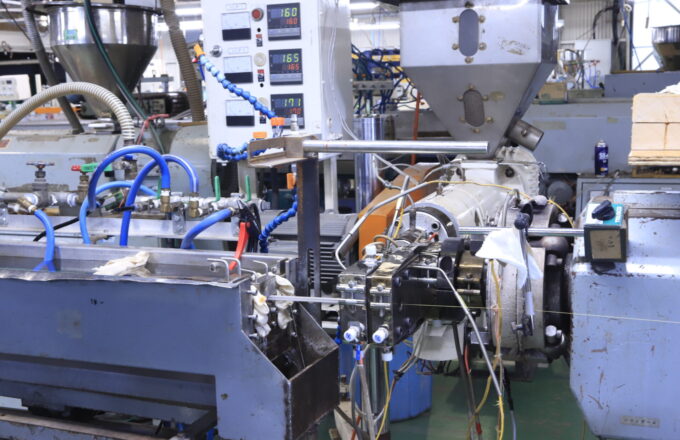

異形押出成形とはプラスチック素材を加熱して軟化させ、特定の形状に押し出す成形手法になります。連続的な生産ラインで製造されるため大量生産が可能となります。

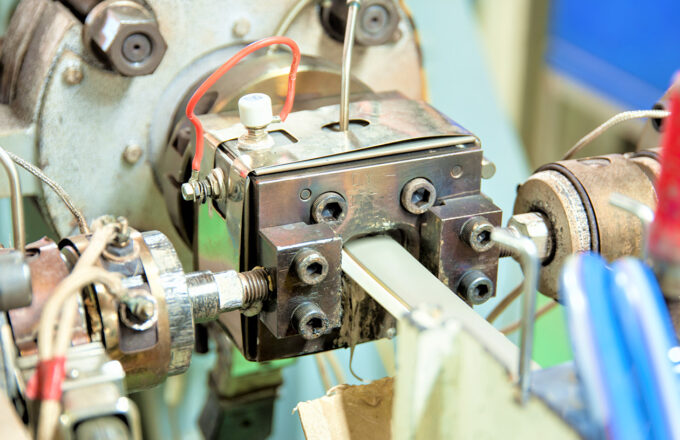

基本的なプロセスとしては、材料を高温で溶かし、ダイ、ダイスと呼ばれる特定の形状をした金型へところてんのように押し出します。そして特定の形で押し出された樹脂を即座に冷却することで形の崩れを防ぎ、決められた寸法で裁断し製品をつくっていきます。

また、連続的に押し出されるため長尺品が得意な成形となり、当社では最長でL=5,500㎜(軟質材では500M)の量産実績があります。

異形押出は多岐にわたる分野で利用されています。例えば、自動車産業では、自動車の内装品、ヒートプロテクター、ウィンドモールなどに使用されています。建築・建設業では、窓枠やドアフレームなどの建材、レール部分、パッキン材など。電化製品の内部材、意匠パネルなどに使用されています。さらに、医療機器においても、高精度かつ耐久性の高い部品が求められるため、異形押出の技術が重要視されています。

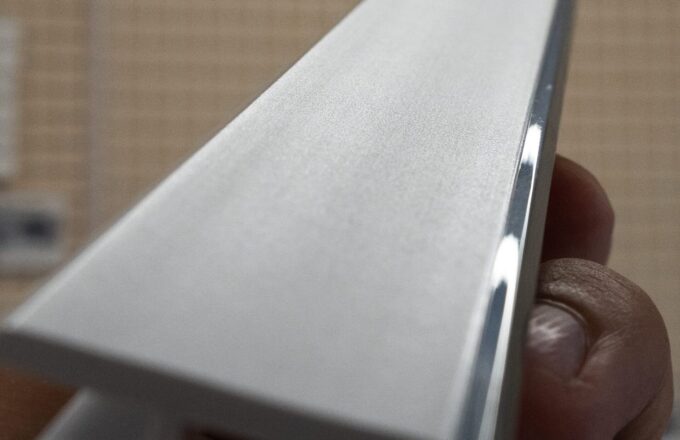

また当社では、長尺品にフィルムを貼った外観の装飾部品を得意としており、フィルム貼り成形といった独自の技術を保有しております。

異形押出のメリットとしては、コスト効率の良さが挙げられます。大量生産が可能であり、高精度で複雑な形状の製品を作成することができます。また、多様な素材に対応可能な点も魅力です。長尺製品の製造に向いています。

しかし、金型設計、製造の初期投資が高く、高度な技術が必要とされる点がデメリットです。また、特定の形状に限られるため、設計の自由度が制約されることもあります。

製品の特徴

形状が大きいため、うまく冷却することができず最終的には冷却金型を複数使用することにより安定生産が可能となりました。

また、プレス工程も安定して加工が行えるように工程を分けてプレス型を作成しました。

検査工程では、勘合治具を製作して穴あけ位置や切り欠き箇所をスピーディーに、ばらつきが無いように行えるようにできました。

製品の特長

勘合箇所の寸法精度が必要だったため、試作を繰り返し行い精度出しを行いました。また、ABSでは寸法精度が要求されることが多いため冷却金型にて調整コマを取り付け微調整が行えるようにしています。これにより、押出成形機側の調整をすることなく不良品の削減に貢献しました。加工工程では、各工程にポカヨケを組み込み工程飛ばし等を防止することができました

製品の特徴

アルミフレークが入っていることにより通常のABS材とは異なり、材料ロットによっても成形条件の調整が必要になりました。金型での調整幅を持たせることである程度のロットブレを成形で吸収することができました。

また、通常のプラスチックより質感が高いため、外観にこだわる部品に適した材料となります。

当社は、樹脂押出成形における意匠性フィルムのラミネート成形・鉄芯材のインサート成形・多材質との複合成形等をてがけております。

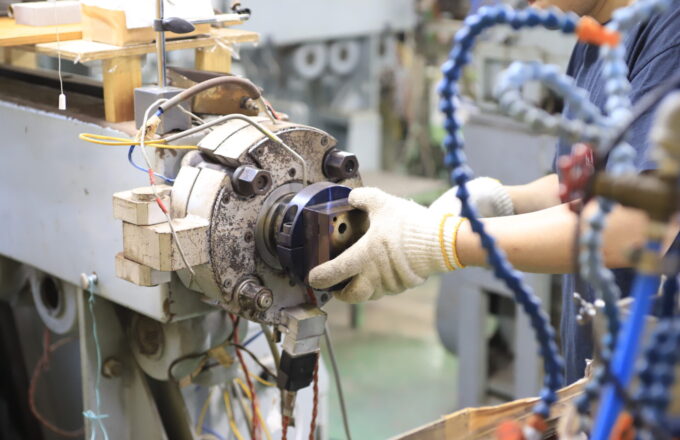

また、当社では金型作成を完全に内製化しており、お客様の求める品質、コストに、金型の設計段階から答えてまいります。

生産金型、治具は内製することにより、開発期間の短縮・量産安定性・コスト低減につなげます。品質管理体制においては、自動車・住設・建材・家電分野等での採用実績を活かし、ISO9001に基づき生産活動を行っております。

過去2000型にも及ぶ実績により培われた技術力でご要望に応じた試作金型の対応や、短納期対応にもお応えしますのでお気軽にご相談ください。

デコライン株式会社が運営する押出成形.com|プラスチック押出成形の試作・量産・二次加工をご覧頂き、誠にありがとうございます。

当サイトに掲載されている内容では解決できないお困り事や、相談などがございましたら、お気軽にご相談を頂けますと幸いです。